За что отвечает vvti

Система VVT-i и немного о моторах Toyota

VVT-i — это фирменная система газораспределительного механизма Тойота. От английского Variable Valve Timing with intelligence, что в переводе означает интеллектуальное изменение фаз газораспределения.

Это второе поколение системы изменения фаз газораспределения Тойота. Устанавливается на автомобили начиная с 1996-го года.

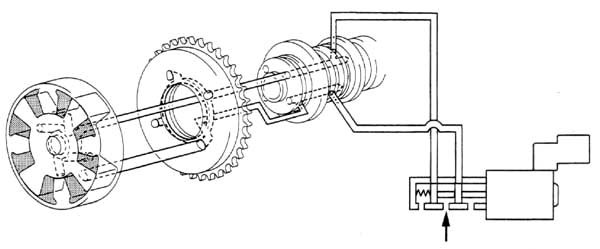

Принцип работы: основным управляющим устройством является муфта VVT-i. Изначально фазы открытия клапанов спроектированы для хорошей тяги на низких оборотах. После того, как обороты значительно увеличиваются, а вместе с этим увеличивается давление масла, которое открывает клапан VVT-i. После того как клапан открыт распределительный вал* поворачивается на определенный угол относительно шкива. Кулачки имеют определенную форму и при повороте коленчатого вала* открывают впускные клапана немного раньше, а закрывают позже, что благоприятно сказывается на увеличении мощности и крутящего момента на высоких оборотах.

*Распределительный вал двигателя внутреннего сгорания предназначен для управления процессом впрыска в рабочую камеру топливной смеси и своевременного отвода из нее продуктов сгорания. Рабочие кулачки, расположенные по всей длине распредвала, совершают толкательные движения, и тем самым участвуют в процессе открытия и закрытия подпружиненных клапанов. Те в свою очередь в определенные рабочие фазы открывают и перекрывают впускные отверстия для подачи обогащенного кислородом топлива и выпуска выхлопных газов.

Распределительный вал при проектировании двигателей, как правило, всегда располагается в непосредственной близости от клапанных групп, то есть в блоке, объединяющем головки цилиндров. Такая компоновка обусловлена необходимостью снижения нагрузок связанных с инерционностью тел вращения, и повышения жесткости конструктивных элементов газораспределительного механизма.

В V-образных двигателях внутреннего сгорания каждый ряд цилиндров может обслуживаться одним или двумя распредвалами. Если в конструкцию двигателя заложена одновальная схема, то распределительный вал осуществляет управление впрыском топлива и выпуском продуктов сгорания. При такой схеме распределения на каждом цилиндре стоят два клапана. При использовании двухвального механизма распределения, один вал управляет клапанами впуска, а другой клапанами выпуска. При такой схеме распределения на каждом цилиндре стоит четыре клапана (два впускных и два выпускных).

Каждый распределительный вал конструктивно состоит из рабочих кулачков, имеющих сложную криволинейную форму, и опорных шеек. Шеек, как правило, на одну больше. Каждый клапан управляет одним кулачком. Кулачки, обладая сложной формой поверхности, при вращении вала обеспечивают в определенные фазы работы двигателя, закрытие клапанов и их открытие. Кулачки распределительного вала могут непосредственно взаимодействовать с толкателями клапанов, или воздействовать на них через коромысло.

Для изготовления распределительных валов применяют чугунные отливки, или поковки из высокопрочных и износостойких марок стали. Во время работы, распределительный вал совершает вращательное движение, базируясь в разъемных опорах выполняющих функции подшипников скольжения. Число опор всегда равно количеству опорных шеек распредвала, и всегда на одну превышает количество рабочих камер. В качестве разъемных опор применяются специальные тонкостенные стальные вкладыши, имеющие антифрикционное покрытие. Все вкладыши по мере износа подлежат периодической замене.

В конструкции опор распределительного вала кроме радиальных подшипников скольжения имеется один упорный подшипник. Его функция заключается в предотвращении возможного осевого смещения вала. Конструктивно этот подшипник располагается, как правило, в непосредственной близости от приводного механизма. Для обеспечения надежной и долговечной работы распределительного вала, рабочие кулачки и опорные шейки подвергаются принудительной смазке подаваемой под давлением от маслонасоса по специальным каналам. В современных конструкциях двигателей внутреннего сгорания, для повышения эффективности работы газораспределительного механизма очень часто применяют специальные системы, изменяющие во времени фазы впрыска топливной смеси и отвода отработанных газов, такие как VVT-i, VVT-iE, Valvematic и аналогичные. Внедрение подобных мер позволяет снизить объемы потребляемого топлива и уровень токсичности выхлопных газов. На практике используется несколько методов изменения фаз впрыска топливной смеси и выпуска продуктов сгорания:

Изменение угловой ориентации распредвала при разных режимах эксплуатации механизма

Использование для управления клапаном нескольких кулачков с различными криволинейными контурами

Смещение оси вращения коромысла.

Вращательное движение на распределительный вал подается от коленчатого вала. В двигателях внутреннего сгорания, работающих по четырехтактной схеме, скорость вращения распредвала в два раза ниже скорости коленчатого вала.

На подавляющем большинстве двигателей приводящих в движение легковые автомобили, крутящий момент на распредвал подается посредством сегментно-ременной либо цепной передачи. Эти виды передач хорошо себя зарекомендовали как на бензиновых, так и на дизельных двигателях. На старых моделях вращение на распредвал передавалось посредством шестеренчатой передачи.

Цепная передача представляет собой шарнирно соединенные металлические звенья, обегающие ведущую и ведомые звездочки. Для стабильной и надежной работы цепной передачи в данном приводе задействованы натяжной и успокоительный ролики. Одна цепная передача может приводить в движение два распредвала.

Обладая множеством достоинств, цепной привод имеет один существенный недостаток. Он заключается в том, что со временем металлические звенья растягиваются, и тем самым увеличивают действительный шаг цепи. При этом шаг ведущей и ведомых звездочек остается неизменным. Не совпадение этих показателей ведет к повышенному износу цепной передачи и изменению кинематических характеристик цепного привода. По этой причине данный вид передачи требует регулярных профилактических осмотров и регулировок.

Альтернативой цепному приводу является ременная передача. Для поддержания постоянного передаточного соотношения, для ременного привода применяется сегментный ремень. Это изделие из резины имеет специальный армирующий слой и сегментные выступы, входящие в зацепление с аналогичными впадинами ведущего и ведомого шкивов. Данный привод тоже нуждается в дополнительном механизме регулировки натяжения. Однако он почти бесшумен, занимает небольшой объем. Современные модели сегментных ремней обладают огромным рабочим ресурсом, и пользуются заслуженной популярностью у производителей автомобильных двигателей. Приводной механизм распредвала может быть задействован также для передачи крутящего момента на такие механизмы как, масляные и топливные насосы, устройства управлением зажигания

*Во всех двигателях внутреннего сгорания наиболее нагруженной и ответственной деталью является коленчатый вал. Его основная функция – это преобразование возвратно-поступательного движения в движение вращательное. Особенностью работы этой детали является то, что на него действуют разные по характеру нагрузки (знакопеременные, передаваемые от поршневой группы, а также инерция сил возникающих при вращении самого коленчатого вала).

Заготовки для изготовления коленчатых валов могут быть получены двумя способами:

Чугунным литьем

Методом ковки из высокопрочных легированных марок стали

Для дизелей и двигателей с турбонаддувом коленчатые валы изготавливаются, как правило, из стали.

Конструкция всех коленчатых валов является типовой. Каждый вал состоит из следующих конструктивных элементов:

Коренные шейки

Шатунные шейки

Щеки

Противовесы

Название коренных шеек говорит само за себя. Они предназначены для базирования вала в корпусе двигателя. Этих конструктивных элементов, как правило, всегда больше чем шатунных шеек на одну коренную. Валы, выполненные по такой компоновке, являются полноопорными.

Шатунные шейки предназначены для установки шатунов, вторые концы которых закреплены пальцами в поршнях. Между собой шейки соединяются щеками, плавно переходящими в противовесы. Функциональное назначение последних конструктивных элементов заключается в компенсации возникающих на валу центробежных сил и обеспечение плавного вращения коленчатого вала.

Шейка шатуна, соединенная посредством щек с коренной шейкой образует так называемое колено. Число колен и их расположение зависит от количества камер сгорания, порядка воспламенения в них горючей смеси и показателя тактности мотора. Конструктивно колена располагаются так, чтобы обеспечить плавное вращение вала, своевременное воспламенение горючей смеси, минимальные изгибающие моменты.

На двигателях, выполненных по V-образной схеме, длина шейки шатуна проектируется с таким расчетом, чтобы она могла служить опорой для пары шатунов левого и правого рядов. В некоторых конструкциях двигателей, на коленчатых валах, для обеспечения более равномерного воспламенения горючей смеси в рабочих камерах, шейки спаренных шатунов сдвигают одну относительно другой на восемнадцать градусов.

Выше уже упоминалось о том, что коленчатый вал является наиболее нагруженной деталью двигателя. Наиболее уязвимыми на валу являются так называемые места концентрации напряжений, другими словами это переходы от шеек к щекам. Для плавного распределения нагрузок эти места выполняются в виде радиусных переходов (галтелей). Совокупная длинна галтелей в значительной мере увеличивает общую длину коленчатого вала, что чревато снижением общей жесткости конструкции вала. Решение возникшей проблемы удалось найти, утопив галтели в тело щеки или шейки.

Для снижения сил трения, возникающих в местах соединения шеек (опорных и шатунных) с опорными элементами корпуса и шатунами, применяются, выполненные из стальной ленты, разъемные подшипники скольжения, покрытые специальным покрытием, снижающим возникающее трение. Для предотвращения проворачивания этих конструктивных элементов, в их конструкции предусмотрен специальный выступ. Для ликвидации возможных осевых смещений на одной из коренных шеек устанавливается упорная антифрикционная опора.

Для снижения износа и увеличения ресурса работы, наиболее нагруженных участков коленчатого вала, в конструкции двигателей предусмотрена специальная система подачи смазки. По специальным каналам к каждой опоре коренной шейки и шатуна, насосом подается масло.

Передача крутящего момента с коленчатого вала в коробку передач происходит через хвостовую часть вала, на которой размещен маховик. В передней части вала расположены специальные шейки для крепления шестерни, приводящей в движение распределительный вал, шкив ременной передачи, приводящий в движение вспомогательные механизмы. В некоторых моделях в этой части коленчатого вала также устанавливается специальный механизм балансирных валов, предназначенный для гашения нежелательных вибраций возникающих при вращении вала.

Что такое VVT-i?

VVT-i — это фирменная система газораспределительного механизма Toyota. От английского Variable Valve Timing with intelligence, что в переводе означает интеллектуальное изменение фаз газораспределения.

Это второе поколение системы изменения фаз газораспределения Toyota. Устанавливается на автомобили начиная с 1996-го года.

Принцип работы: основным управляющим устройством является муфта VVT-i. Изначально фазы открытия клапанов спроектированы для хорошей тяги на низких оборотах. После того, как обороты значительно увеличиваются, а вместе с этим увеличивается давление масла, которое открывает клапан VVT-i. После того как клапан открыт распределительный вал поворачивается на определенный угол относительно шкива. Кулачки имеют определенную форму и при повороте коленчатого вала открывают впускные клапана немного раньше, а закрывают позже, что благоприятно сказывается на увеличении мощности и крутящего момента на высоких оборотах.

VVTL-i — это фирменная система газораспределительного механизма TMC. От английского Variable Valve Timing and Lift with intelligence, что в переводе означает интеллектуальное изменение фаз газораспределения и подъема клапанов.

Третье поколение системы VVT. Отличительная особенность от второго поколения VVT-i кроется в английском слове Lift — подъем клапанов. Теперь распределительный вал не просто поворачивается в муфте VVT относительно шкива плавно регулируя время открытия впускных клапанов, а еще при определенных условиях двигателя опускает клапана глубже в цилиндры. Причем подъем клапанов реализован на обоих распределительных валах, т.е. для впускных и выпускных клапанов.

Если посмотреть на распределительный вал, то мы увидим, что для каждого цилиндра для каждой пары клапанов имеется одно коромысло, по которому отрабатывают сразу два кулачка — один обычный, а другой увеличенный. При нормальных условиях увеличенный кулачек отрабатывает в холостую, т.к. в коромысле под ним предусмотрен так называемый тапочек, который свободно входит внутрь коромысла, тем самым не позволяет большому кулачку передавать силу нажатия на коромысло. Под тапочком находится стопорный штифт, который приводится в действие давлением масла.

Принцип работы: при повышенной нагрузке на высоких оборотах ЭБУ подает сигнал на дополнительный клапан VVT — он практически такой же как и на самой муфте, за исключением не больших отличий по форме. Как только клапан открылся в магистрали создается давление масла, которое механически воздействует на стопорный штифт и сдвигает его в сторону основания тапочка. Все, теперь тапочек заблокирован в коромысле и не имеет свободного хода. Момент от большого кулачка начинает передаваться коромыслу, тем самым опуская клапан глубже в цилиндр.

Основные преимущества системы VVTL-i заключаются в том, что двигатель не плохо тянет на низах и выстреливает на верхах, улучшается топливная экономичность.

Недостатками является пониженная экологичность, из-за чего система в таком виде долго не просуществовала.

Dual VVT-i — это фирменная система газораспределительного механизма TMC. Система имеет общий принцип работы с системой VVT-i, но распространенная на распределительный вал выпускных клапанов. В головке блока цилиндров на каждом шкиве обоих распределительных валах располагаются муфты VVT-i. Фактически это обычная двойная система VVT-i.

В итоге теперь ЭБУ двигателя управляет временем открытия впускными и выпускными клапанами, позволяя достигать большую топливную экономичность как на низких оборотах так и на высоких. Двигатели получились более эластичными — крутящий момент распределен равномерно по всему диапазону оборотов двигателя. Учитывая тот факт, что Toyota решила отказаться от регулировки высоты подъема клапанов как в система VVTL-i, поэтому Dual VVT-i лишена ее недостатка заключающегося в относительно невысокой экологичности.

Впервые система была установлена на двигатель 3S-GE автомобиля RS200 Altezza в 1998-м году. В настоящее время устанавливается практически на все современные двигатели Toyota, такие как V10 серия LR, V8 серия UR, V6 серия GR, серия AR и ZR.

VVT-iE — это фирменная система газораспределительного механизма TMC. От английского Variable Valve Timing — intelligent by Electric motor, что в переводе означает интеллектуальное изменение фаз газораспределения с помощью электромотора.

На сегодняшний день это самая технологичная система Toyota предназначенная для изменения фаз газораспределения современных моторов. Ее смысл точно такой же как у системы VVTL-i. Отличие заключается в самой реализации системы. Распределительные валы отклоняются на определенный угол для опережения или запаздывания относительно звездочек с помощью электродвигателя, а те давления масла, как на предыдущих моделях VVT. Теперь работа системы не зависит от оборотов двигателя и рабочей температуры в отличие от системы VVT-i, которая не способна работать при низких оборотах двигателя и не достигнув рабочей температуры двигателя. На низких оборотах давления масла мало и не способно сдвинуть лопасть муфты VVT.

VVT-iE не имеет вышеперечисленных недостатков, т.к. не зависит от масла двигателя. А так же обладает дополнительным преимуществом — способностью точно позиционировать смещение распределительных валов в зависимости от условий работы двигателя. Система начинает свою работу начиная с начала запуска двигателя до его полной остановки. Ее работа способствует высокой экологичности современных двигателей Toyota, максимальной топливной эффективности и мощности.

Принцип работы: электромотор вращается вместе с распределительным валом на скорости равной скорости распределительного вала. При необходимости электромотор либо притормаживается либо ускоряется относительно звездочки распределительного вала смещая распределительный вал на необходимый угол опережая или запаздывая фазы газораспределения.

Система VVT-iE впервые дебютировала в 2007-м году на Lexus LS 460 установленная в двигатель 1UR-FSE.

Клапан VVT-i что это и для чего нужен.

При обслуживании своей демки столкнулся с клапаном (VVT-i) выкладываю интересную статейку может кому будет интересно освежить свои знания. Сам пока не лазил не смотрел что за «зверёк» но планирую и вылажу фотоотчёт.

При неисправности клапана симптомы следующие:

✓ на холостых держатся высокие обороты ≈ 2 тысячи;

✓ при включении передачи — обороты падают до 200-300;

✓ при кратковременном нажатии на газ — глохнет;

✓ все эти глюки появляются на прогретом моторе, а на холодную не бывает проблем.

Более подробно как всё это работает можно найти в этой статье.

Рассмотрим здесь принцип функционирования системы VVT-i второго поколения, которая применяется сейчас на большинстве двигателей.

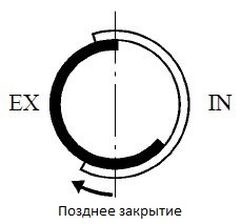

Система VVT-i (Variable Valve Timing intelligent — изменения фаз газораспределения) позволяет плавно изменять фазы газораспределения в соответствии с условиями работы двигателя. Это достигается путем поворота распределительного вала впускных клапанов относительно вала выпускных в диапазоне 40-60° (по углу поворота коленвала).

В результате изменяется момент начала открытия впускных клапанов и величина времени «перекрытия» (то есть времени, когда выпускной клапан еще не закрыт, а впускной — уже открыт).

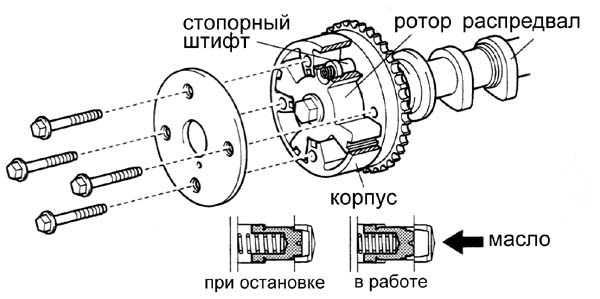

Исполнительный механизм VVT-i размещен в шкиве распределительного вала — корпус привода соединен со звездочкой или зубчатым шкивом, ротор — с распредвалом. Масло подводится с одной или другой стороны каждого из лепестков ротора, заставляя его и сам вал поворачиваться. Если двигатель заглушен, то устанавливается максимальный угол задержки (то есть угол, соответствующий наиболее позднему открытию и закрытию впускных клапанов).

Чтобы сразу после запуска, когда давление в масляной магистрали еще недостаточно для эффективного управления VVT-i, не возникало ударов в механизме, ротор соединяется с корпусом стопорным штифтом (затем штифт отжимается давлением масла).

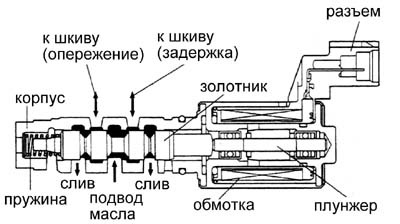

Управление VVT-i осуществляется при помощи клапана VVT-i (OCV — Oil Control Valve). По сигналу блока управления электромагнит через плунжер перемещает основной золотник, перепуская масло в том или ином направлении. Когда двигатель заглушен, золотник перемещается пружиной таким образом, чтобы установился максимальный угол задержки.

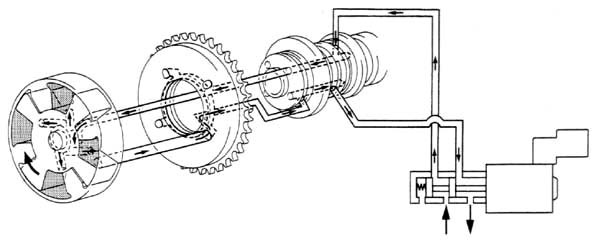

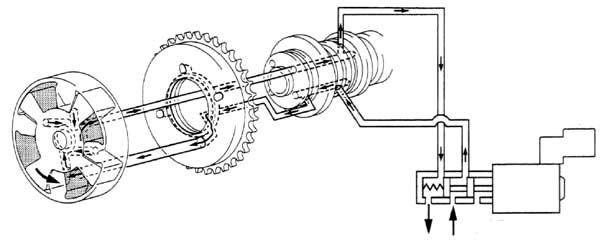

Для поворота распределительного вала масло под давлением при помощи золотника направляется к одной из сторон лепестков ротора, одновременно открывается на слив полость с другой стороны лепестка. После того, как блок управления определяет, что распредвал занял требуемое положение, оба канала к шкиву перекрываются и он удерживается в фиксированном положении.

При повороте распредвала в сторону более раннего открытия клапанов

При повороте распредвала в сторону более позднего открытия клапанов

В режиме удержания Функционирование системы VVT-i определяется условиями работы двигателя на различных режимах.

Приведенный выше 4-лепестковый ротор позволяет изменять фазы в пределах 40° (как, например, на двигателях серий ZZ и AZ), но если требуется увеличить угол поворота (до 60° у SZ) — применяется 3-лепестковый или расширяются рабочие полости. Принцип действия и режимы работы этих механизмов абсолютно аналогичны, разве что за счет расширенного диапазона регулировки становится возможным вообще исключить перекрытие клапанов на холостом ходу, при низкой температуре или запуске.

Евгений Е., Москва

(с) «Легион-Автодата»

Настройка VVTi, теория, Ч. 2 — Принцип работы VVT.

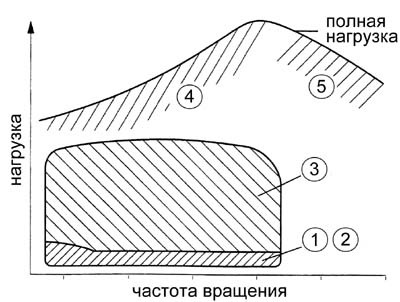

В первой части повествования о фазах газораспределеия мы пришли к выводу, что для максимального наполнения цилиндров ТВС (топливо-воздушной смесью), и как следствие максимального момента в большом диапазоне оборотов, нам необходимо постоянно менять углы открытия и закрытия клапанов. Напомню простые правила:

1 — Чем больше обороты двигателя, тем позже надо закрывать впускной клапан для увеличения наполнения.

2 — Для увеличения наполнения цилиндра при большой нагрузке (давление в коллекторе от 0 бар и выше) с ростом оборотов стоит открывать клапан раньше.

3 — Для улучшения продувки и утрамбовки стоит менять сечение впускного и выпускного коллектора с увеличением оборотов от узкого и длинного до широкого и короткого

Последнее явно трудно достижимо, хотя попытки использовать коллектора со ступенчато изменяемой геометрией Тоетой были предприняты, в 4a-ge (если ошибаюсь, поправьте)

Разберемся, что именно делает система VVT-i. Тут все очень просто — при ее работе изменяется положение впускного вала относительно звездочки, и как следствие относительно ВМТ, и выпускного вала. Получается, что мы можем изменить углы открытия и закрытия только одновременно, в одну и ту же сторону. Но это уже не плохо.

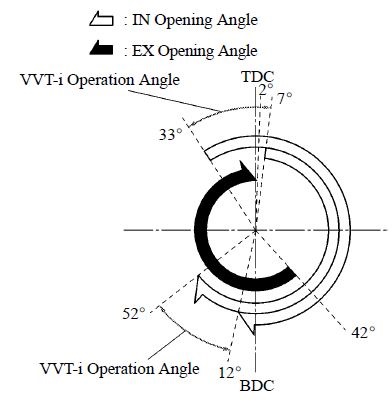

Посмотрим на эту диаграмму, Верхняя точка — TDC она же ВМТ — верхняя мертвая точка. Нижняя точка BDC она же НМТ — нижняя мертвая точка.

Черной стрелкой обозначено открытие вЫпускного клапана — открывается он за 42 градуса до НМТ во время горения ТВС, закрывается на 2 градуса позже верхней мертвой точки, во время впуска.

Белая стрелка — впускной клапан. Причем стрелки 2, одна соответствует максимально раннему открытию 33 градуса до ВМТ, вторая максимально позднему 7 градусов после вмт. В первом случае перекрытие клапанов составляет 35 градусов, во втором перекрытия совсем нет.

Рассмотрим по порядку режимы работы двигателя:

В этом режиме нам не нужен большой момент, хорошее наполнение итд. Просто нужна стабильная работа, причем на самых низких из возможных оборотов.

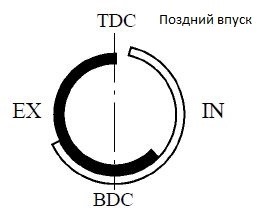

В режиме ХХ во впускном коллекторе давление низкое, скорость движения поршня низкая, соответственно и кинетическая энергия выхлопных газов тоже низкая. И, если перекрытие клапанов сделать большим, будет происходить засасывание выхлопных газов во впускной коллектор, что вызовет нестабильную работу двигателя. По этому на ХХ перекрытие делают минимальным, что позволяет сделать обороты ХХ низкими настолько, насколько это возможно. Не стоит забывать, что вместе с поздним открытием впускного клапана также происходит и позднее закрытие, и часть ТВС выдавливает обратно в коллектор, те наполнение, а значит и момент ниже, но на ХХ момент нам не нужен.

2 Низкие обороты и низкая нагрузка (режим обычной спокойной езды)

В режиме спокойной езды нам не нужен большой момент, пожертвуем им в пользу низкого расхода и экологичности выхлопа.

При спокойной езде давление во впускном коллекторе низкое, обороты, хоть и выше оборотов ХХ, но тоже не большие. В этом режиме открытие клапанов сдвигается в раннюю стороу. Из-за низкого давления во впуске, часть газов попадает во впуской коллектор, но благодаря достаточным оборотам, нестабильности в работе двигателя не возникает. Мы получаем эффект ЕГР – рециркуляции выхлопных газов, когда часть газов из выхлопа повторно идет во впуск и после догарает в камере сгорания, что положительно сказывается на расходе топлива и чистоте выхлопа. Кстати, закрытие впускного клапана тоже получается ранним, и не происходит выталкиваия ТВС обратно в коллектор.

На полной нагрузке наступает самое интересное – нам нужен максимальный момент, и мы постараемся обеспечить максимальное наполнение. Давление в коллекторе близко к атмосферному (в случае атмо двигателя) или выше, если имеет место наддув. Следовательно во время перекрытия выхлопные газы засасывать во впуск не будет, кинетическая энергия выхлопных газов растет с повышением оборотов, соответственно улучшаются эффективность продувки и утрамбовки. Но мы помним, что одновременно увеличивать время продувки и утрамбовки мы не можем, по этому придется чем то жертвовать. По результатам исследований утрамбовка вносит бОльший вклад в наполнение цилиндров, чем продувка. Да и как мы помним из предыдущей части повествования, для эффективной продувки нужно играть с длиной и сечением впускных и выпускных раннеров. По этому, жертвовать будем продувкой.

Итак, при разгоне на максимальной нагрузке на низких оборотах, делаем перекрытие максимально большим, но таким, чтобы не случилось перепродувки. При увеличении оборотов, начинаем двигать угол в сторону более позднего закрытия впускного клапана, чтобы улучшить утрамбовку с увеличением оборотов. При этом, примерно в середине диапазона оборотов (для сток двигателя как правило 3500-4200) обязательно будет точка, в которой будет оптимальное по длительности время продувки и утрамбовки, и в этой точке произойдет максимальное наполнение цилиндра, как следствие максимальный момент.

Если подобрать (просчитать) длины и диаметры раннеров впуска и выпуска, под этот пик, мы получим дополнительное увеличение момента на этих оборотах, если раннеры сделать короче и уже – вместо пика момента получется полочка пониже, но сдвинутая в сторону меньших оборотов. Если раннеры сделать шире и короче, полочка сдвинется в сторону больших оборотов, и как следствие.

4. Полная нагрузка – большие обороты

После точки с максимальным наполнением (где максимально эффективно работает и продувка и запрессовка ТВС), наполнение начинает падать, но сдвигая впускной вал в более позднюю сторону, мы обеспечиваем увеличение времени запрессовки, тем самым обьемную эффективность и наполнение.

Подведу резюме к поведению двигателя на полной нагрузке.

До точки, где одинаково эффективно работает и продувка и запрессовка (время продувки и запрессовки примерно одинаково) ранний угол открытия способствует хорошей продувке, в то же время ранний угол закрытия не позволяет вытолкнуть ТВС обратно в цилиндр.

После точки максимального наполнения в бОльшей степени начинает работать запрессовка.

У и на последок, найденная в интернетах таблица углов VVT для 1JZ-GTE (по версии настройщиков APEXI). По горизонтали ось оборотов, по вертикали ось нагрузки в каких то мифических единицах, значения в ячейках меняется от 0 – ранее открытие до 60 – позднее открытие.