выбор параметров радиографического контроля

Технология радиографического контроля

В зависимости от используемого вида излучения различают рентгено-, гамма- и бетатронную радиографию. Каждый из перечисленных методов имеет свою сферу использования. В частности, рентгенографию как наиболее чувствительный способ применяют преимущественно в цеховых и реже в полевых условиях в случаях, когда к контролю качества сварных соединений предъявляют наивысшие требования по чувствительности. Гаммаграфия доминирует при контроле качества сварных соединений, расположенных в труднодоступных местах, в полевых и монтажных условиях. Бетатронную радиографию используют при дефектоскопии сварных соединений большой толщины преимущественно в цеховых условиях.

При проведении радиографического контроля необходимо соблюдать условия, при которых обеспечивается максимально возможная чувствительность, т. е. условия при которых можно выявить минимальный дефект.

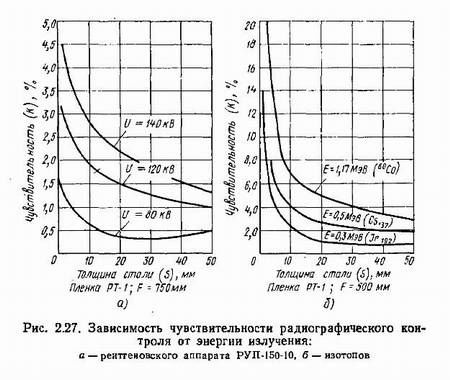

Чувствительность радиографического метода контроля зависит от следующих основных факторов: энергии первичного излучения, рассеянного излучения, плотности и толщины просвечиваемого материала, формы и места, расположения дефекта, величины фокусного расстояния и фокусного пятна рентгеновской трубки, типа рентгеновской пленки.

Ввиду сложности процессов ослабления энергии рентгеновского излучения при прохождении их через контролируемый металл и многообразия перечисленных факторов учесть одновременное воздействие их на чувствительность метода не представляется возможным. Целесообразно рассмотреть эти факторы в отдельности, оценивая влияние каждого из них на чувствительность метода к выявлению дефектов.

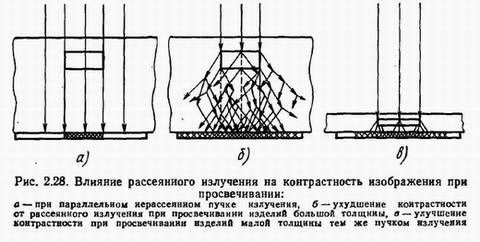

Рассеянное излучение в зависимости от энергии первичного излучения изменяет качество снимка, снижает контрастность и четкость изображения, а следовательно, и чувствительность самого метода. При отсутствии рассеяния дефект на пленке будет изображаться с четкими границами (рис. 2.28, а—в). Однако практически всегда имеет место рассеивание излучения, нарушающее четкость изображения. Вследствие этого явления дефекты малого размера становятся трудно различимыми (размыты границы изображения) и часто могут быть не выявлены совсем.

Рассеивание излучения всегда сильнее в толстостенных материалах (рис. 2.28, б), чем в тонкостенных, поэтому чувствительность метода значительно ухудшается с увеличением толщины просвечиваемого материала. Совершенно избавиться от рассеивания излучения нельзя. Уменьшить его можно применением специальных фильтров, представляющих собой тонкий слой оловянной (0,025 мм) или свинцовой (0,075—0,15 мм) фольги, расположенной либо между источником и контролируемым объектом, либо между пленкой и объектом. Рассеивание излучения можно уменьшить, сократив площадь облучения. Последнее достигается либо с помощью диафрагмы, помещаемой у источника излучения, либо с помощью свинцовой маски с отверстием, помещаемой над просвечиваемым объектом. Рассеивание уменьшается, если увеличить расстояние от контролируемого объекта до пленки.

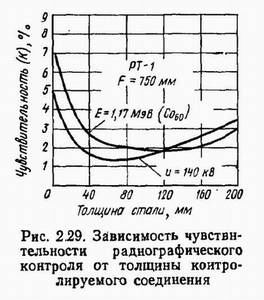

Толщина материала. Чувствительность более сложным образом зависит от толщины контролируемого материала (рис. 2.29).

Вначале чувствительность возрастает вследствие того, что с увеличением толщины материала убывает эффективный коэффициент ослабления. Мягкие составляющие излучения ослабляются сильнее, чем жесткие, и в последующие слои попадает излучение, уже частично отфильтрованное в предыдущих слоях. По мере прохождения через вещество излучение становится все более жестким и при этом одновременно замедляется убывание коэффициента эффективного ослабления — он приближается к постоянному значению.

Для сравнительно больших толщин подъем кривой (ухудшение чувствительности) объясняется эффектом рассеяния. В конечном итоге ухудшение чувствительности из-за наличия рассеянного излучения определяет предел применяемости всего метода просвечивания материалов до определенной толщины (100—150 мм).

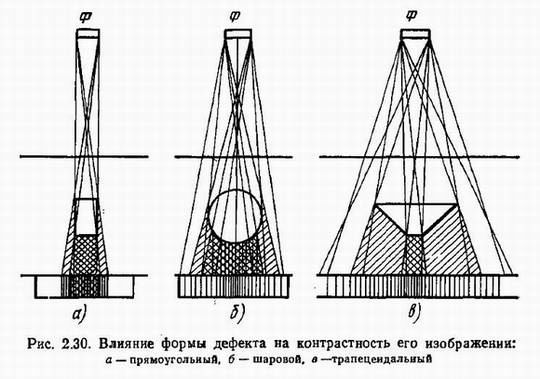

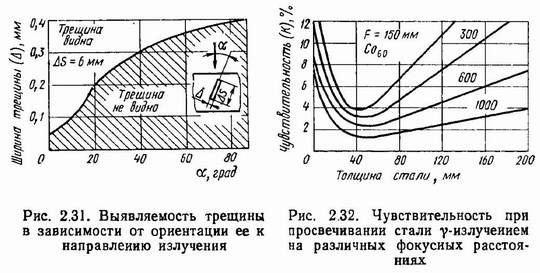

Форма дефектов и их ориентация в шве. Дефекты (непровары), имеющие прямолинейные грани, ориентированные параллельно направлению распространения излучения, выявляются значительно лучше из-за большой резкости изображения их границ (рис. 2.30, а), чем дефекты цилиндрической (шлаковые включения) или шаровой (поры) или другой формы (рис. 2.30, б, в).

Действительно, непровар, как правило, имеет постоянную высоту (AS) по сечению падающего пучка излучения, тогда как у объемных дефектов эта высота переменная, поэтому плотность потемнения изображения в этом случае будет постепенно и равномерно снижаться от максимума, определяемого диаметром дефекта, до плотности потемнения всего^ поля пленки. Вследствие этого резкость изображения отсутствует, а следовательно, и контрастность снимка, воспринимаемая глазом, значительно ухудшается.

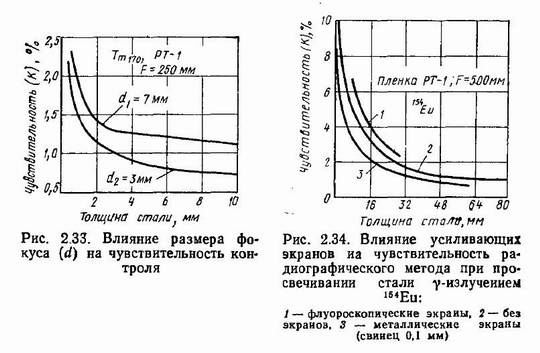

Фокусное расстояние. Увеличение величины фокусного расстояния (рис. 2.32) аналогично энергии ослабления излучения делает его более мягким, вследствие чего улучшается чувствительность контроля. Следует заметить, что фокусное расстояние (F) связано с временем просвечивания (t) следующим соотношением: t/to= (F/Fq)2, где t — время просвечивания при выбранном фокусном расстоянии, см; to—время просвечивания при фокусном расстоянии FQ, см, взятом по номограмме. Из соотношения видно, что при увеличении фокусного расстояния резко возрастает время просвечивания. Чем меньше размер фокуса, тем более четкий рельеф изображения дефекта на снимке, тем меньше область полутени, тем выше чувствительность контроля (рис. 2.33).

Усиливающие экраны. Из рис. 2.34 видно, что применение металлических экранов обеспечивает некоторое повышение чувствительности, обусловленное уменьшением воздействия вторичного излучения, источником которого является сам контролируемый материал. Рассеянное вторичное излучение уменьшает резкость и контрастность изображения объекта. Рассеянное излучение от тяжелых элементов, подобных свинцу, сравнительно невелико, они выполняют роль своеобразного фильтра, особенно для первичного излучения низких энергий.

Тип пленки. В зависимости от типа пленки, обусловленного размером зерна и реакцией к излучению, чувствительность радиографического контроля при прочих равных условиях (энергий излучения, рода и толщины материала) может изменяться от 0,5% (РТ-5) до 3% (РТ). Пленки, обеспечивающие лучшую чувствительность, имеют мелкозернистую структуру и слабую реакцию к излучению, но требуют большего времени для просвечивания.

С учетом изложенных факторов, влияющих на чувствительность контроля, кратко рассмотрим операции радиографического контроля на примере сварных соединений.

При радиографировании изделий соблюдают такую последовательность выполнения основных операций. Выбирают источник излучения, радиографическую пленку и определяют оптимальные режимы просвечивания, просвечивают объект, производят фотообработку снимков и их расшифровку, оформляют результаты контроля.

Выбор источника излучения обусловливается технической целесообразностью и экономической эффективностью. Основными факторами, определяющими выбор источника, являются заданная чувствительность, плотность и толщина материала контролируемого изделия, производительность контроля, конфигурация контролируемой детали, доступность ее для контроля и др.

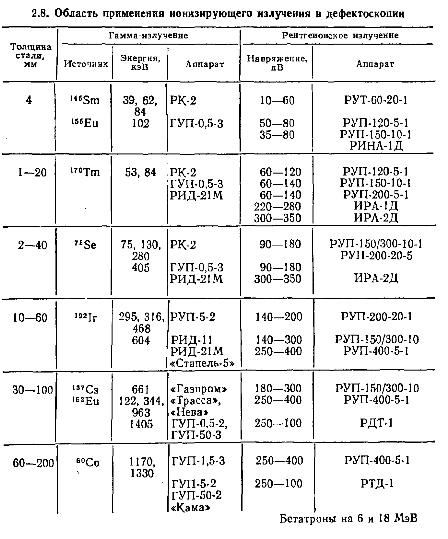

Например, при контроле изделий, в которых допускаются дефекты большого размера, наиболее целесообразно применять изотопы с высокой энергией, обеспечивающие малое время просвечивания. Для изделий ответственного назначения используют рентгеновское излучение и только как исключение — изотопы, имеющие по возможности наименьшую энергию излучения, например 1г (табл. 2.8).

Выбор радиографической пленки осуществляется по толщине и плотности материала просвечиваемого объекта, а также по требуемой производительности и заданной чувствительности контроля.

Пленку РТ-1 используют, главным образом, для контроля сварных соединений больших толщин, так как она обладает высокой контрастностью и чувствительностью к излучению. Универсальную экранную пленку РТ-2 применяют при просвечивании деталей различной толщины, при этом время просвечивания по сравнению с другими типами пленок наименьшее. Для контроля изделий из алюминиевых сплавов и сплавов черных металлов небольшой толщины можно использовать высококонтрастную пленку РТ-3 и РТ-4.

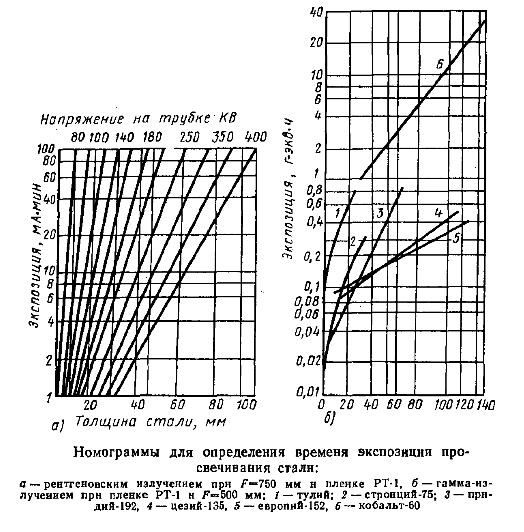

При дефектоскопии ответственных соединений применяют пленку РТ-5. Эта пленка обладает весьма высокой контрастностью, позволяет выявлять незначительные дефекты, хотя и имеет наименьшую чувствительность к излучению, что приводит к увеличению времени экспозиции при контроле. Ориентировочно выбор радиографической пленки целесообразно производить пономограммам (рис. 2.35).

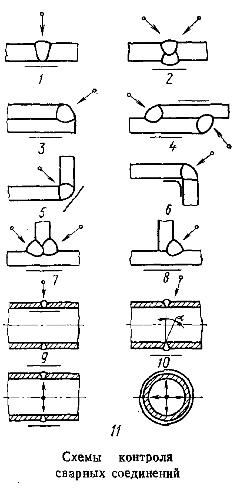

Для контроля сварных соединений различных типов выбирают одну из схем просвечивания, приведенных на рис. 2.36. Стыковые односторонние соединения без разделки кромок, а также с V-образной разделкой просвечивают, как правило, по нормали к плоскости свариваемых элементов (рис. 2.36, схема 1).

При контроле швов нахлесточных, угловых и тавровых соединений центральный луч направляют, как правило, под углом 45° к плоскости листа (схемы 3, 4, 5, 6, 7, 8). Трубы большого диаметра (>200 мм) просвечивают через одну стенку, а источник излучения устанавливают снаружи или внутри изделий с направлением оси рабочего пучка перпендикулярно шву (схемы 9, 11).

При просвечивании через две стенки сварных соединений труб малого диаметра, чтобы избежать наложения изображения участка шва, обращенного к источнику излучения, на изображение участка шва, обращенного к пленке, источник сдвигают от плоскости сварного соединения (схема 10) на угол до 20—25°.

Подбор экспозиции при просвечивании изделий производят по номограммам (рис. 2.37), а уточняют ее с помощью пробных снимков. Экспозиция рентгеновского излучения выражается как произведение тока трубки на время; гамма-излучения — как произведение активности источника излучения, выраженной в гамма-эквиваленте радия, на время. Номограммы даются для определенного типа пленки, фокусного расстояния и источника излучения.

Подготовка контролируемого объекта к просвечиванию заключается в тщательном осмотре и при необходимости в очистке объекта от шлака, грязи и других загрязнений. Наружные дефекты необходимо удалить, так как их изображение на снимках может затемнить изображение внутренних дефектов. Сварное соединение разбивают на участки контроля, которые маркируют, с тем чтобы после просвечивания можно было точно указать расположение выявленных внутренних дефектов. Кассеты для радиографические пленки, заряжаемые в них, должны маркироваться в том же порядке, что и соответствующие участки контроля. Выбранную пленку заряжают в кассету, после чего кассету укрепляют на изделии, а со стороны источника излучения устанавливают эталон чувствительности. В тех случаях, когда его невозможно так установить, например при просвечивании труб через две стенки, разрешается располагать эталон со стороны детектора (кассеты с пленкой).

После выполнения перечисленных операций и обеспечения безопасных условий работы приступают к просвечиванию изделия. При этом источник излучения необходимо установить таким образом, чтобы во время просвечивания он не мог вибрировать или сдвинуться с места, иначе изображение на пленке окажется размытым. По истечении времени просвечивания кассеты с пленкой снимают, и экспонированную пленку подвергают фотообработке. Процесс фотообработки пленки включает следующие операции: проявление, промежуточную промывку, фиксирование изображения, промывку в непроточной воде, окончательную промывку и сушку пленки. При проявлении происходит восстановление кристаллов бромистого серебра в металлическое серебро. Пленку проявляют в специальном растворе — проявителе. Время проявления указано на упаковках пленки и раствора. После проявления пленку ополаскивают в кювете с водой. Такая промежуточная промывка предотвращает попадание проявителя в фиксирующий раствор — фиксаж. В фиксаже растворяются непроявленные зерна бромистого серебра, а восстановленное металлическое серебро не претерпевает изменений.

После фиксирования необходимо производить промывку пленки в непроточной воде с последующим извлечением и сбором серебра. Затем пленку промывают в ванне с проточной водой в течение 20—30 мин для удаления оставшихся после фиксирования химических реактивов. После промывки пленки ее сушат 3—4 ч. Температура сушки не должна превышать 35 °С.

Расшифровка снимков — наиболее ответственный этап в проведении работ по фотообработке. Задача расшифровщика заключается в выявлении дефектов, установлении их ви¬дов и размеров. Расшифровку радиограмм производят в проходящем свете на неготоскопе — устройстве, в котором имеются закрытые молочным или матовым стеклом осветительные лампы для создания равномерно рассеянного светового потока. Помещение для расшифровки затемняют, чтобы поверхность пленки не отражала падающий свет. Современные неготоскопы обеспечивают регулирование яркости освещенного поля н его размеров. Если освещенность неготоскопа не регулируется, то при слишком ярком свете могут быть пропущены мелкие дефекты с незначительными изменениями оптической плотности почернения пленки. Расшифровка радиограмм состоит из трех основных этапов: оценки качества изображения, анализа изображения и отыскания на нем дефектов и составления заключения о качестве изделия. Качество изображения в первую очередь оценивают сточки зрения отсутствия на нем дефектов, вызванных неправильной фотообработкой или неаккуратным обращением с пленкой: радиограмма не должна иметь пятен, полос, загрязнений и повреждений эмульсионного слоя, затрудняющих расшифровку.

Затем оценивают оптическую плотность, которая в соответствии с ГОСТ 7512—82 должна составлять 1,4—4; проверяют, видны ли элементы эталона чувствительности, гарантирующие выявление недопустимых дефектов; есть ли на снимке изображение маркировочных знаков. Оптическую плотность измеряют на денситометрах или на микрофотометрах.

Заключение о качестве проконтролированного сварного соединения дается в соответствии с техническими условиями (ТУ) на изготовление и приемку изделия. Причем оценку качества изделия производят только по сухому снимку, если он отвечает следующим требованиям (ГОСТ 7512—82): на рентгенограмме четко видно изображение сварного соединения с усилением шва по всей длине снимка; на снимке нет пятен, царапин, отпечатков пальцев, потеков от плохой промывки пленки.

Понятие о радиографическом контроле сварных соединений. Необходимое оборудование и технология контроля

Радиография сварных соединений относится к методам неразрушающего контроля. Радиографический контроль предназначен для обнаружения в сварных соединениях:

Метод также используется для оценки величины вогнутости и выпуклости корня шва, выявления подрезов, прожогов, недосягаемых для визуального осмотра.

Суть метода

Способ радиографии заключается в получении теневого изображения сварного соединения его просвечиванием рентгеновским или гамма-излучением. Цель – исследование внутренней структуры объекта контроля.

Особые свойства рентгеновского и гамма-излучения связаны с их разным поглощением и проникновением при прохождении через различные среды в зависимости от вида материала, его толщины и энергии излучения. Эти свойства используются при дефектоскопии сварных изделий.

Суть метода радиографии состоит в явлении почернения эмульсии рентгеновской пленки, вызванном свойством излучения, имеющего электромагнитную природу. Степень почернения того или иного участка пленки после ее фотообработки зависит от числа фотонов, которое обусловлено ослабляющей способностью просвечиваемого образца.

Радиографические снимки, полученные в результате радиографии, в зависимости от способа просвечивания называются:

Теневая картина, видимая на снимке, является распределением ослабляющей способности соединения, подвергаемого просвечиванию.

Требования к качеству соединений, образованных способом сварки, прописаны в нормативно-технических документах. Радиографический метод контроля, не разрушающего сварных соединений, регламентирован ГОСТ 7512-82 «Контроль неразрушающий. Соединения сварные. Радиографический метод».

ГОСТ имеет 6 приложений.

Необходимая аппаратура

В зависимости от метода применяют различные виды аппаратуры.

Рентгеновские аппараты

Для получения рентгенограммы требуется следующее оборудование:

Гамма-аппараты

Прибор представляет собой радиоизотопный дефектоскоп, состоящий из элементов:

Гамма-контроль выполняется с помощью искусственных радиоактивных изотопов иридий 192, тулий 170, кобальт 60. Хранят изотопы в специальных контейнерах.

Преимущества по сравнению с рентгеновским методом:

Недостаток метода – чувствительность к обнаружению дефектов швов менее 50 мм толщиной ниже, чем при использовании рентгеновского аппарата.

Другое оборудование

При контроле изделий сечением от 70 мм в радиационной дефектоскопии используют линейные ускорители, бетатроны и микротроны.

Технология проведения

Радиографическому контролю подвержены сварные соединения с двусторонним доступом, который обеспечивает вероятность установки кассеты с пленкой и источника излучения в соответствии с нормами.

Рентгеновская трубка располагается на некотором расстоянии от шва. Кассета с пленкой и усиливающими экранами размещается с противоположной стороны. Просвечивание заключается в выдержке под лучами определенный период времени (экспозиция), зависящую от фокусного расстояния, толщины металла, чувствительности пленки, мощности излучения.

При просвечивании со стороны излучателя рядом со швом устанавливается дефектометр – пластинка, изготовленная из металла, идентичного просвечиваемому материалу. Дефектометр имеет канавки разной глубины.

Следующий этап – изъятие пленки из кассеты и ее проявка. Полученное изображение имеет участки разной степени потемнения.

Сварочный дефект имеет более темный оттенок. Величина дефекта определяется способом сравнивания участка потемнения с потемнением канавок дефектометра.

Просвечивание сварного соединения гамма-лучами аналогично рентгеновскому контролю. Метод используется в монтажных и полевых условиях, а также в цехах при контроле сварочного шва в труднодоступных участках.

ГОСТ 7512-82 Контроль неразрушающий. Соединения сварные. Радиографический метод

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

КОНТРОЛЬ НЕРАЗРУШАЮЩИЙ

СОЕДИНЕНИЯ СВАРНЫЕ

РАДИОГРАФИЧЕСКИЙ МЕТОД

ИПК ИЗДАТЕЛЬСТВО СТАНДАРТОВ

Москва

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

| Контроль неразрушающий СОЕДИНЕНИЯ СВАРНЫЕ Радиографический метод Nondestructive testing. Welded joints. Radiography method | ГОСТ 7512-82 |

Дата введения 01.01.84

Настоящий стандарт устанавливает метод радиографического контроля сварных соединений из металлов и их сплавов, выполненных сваркой плавлением, с толщиной свариваемых элементов от 1 до 400 мм, с применением рентгеновского, гамма- и тормозного излучений и радиографической пленки.

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Радиографический контроль применяют для выявления в сварных соединениях трещин, непроваров, пор, шлаковых, вольфрамовых, окисных и других включений.

1.2. Радиографический контроль применяют также для выявления прожогов, подрезов, оценки величины выпуклости и вогнутости корня шва, недопустимых для внешнего осмотра.

1.3. При радиографическом контроле не выявляют:

| Радиационная толщина (по ГОСТ 24034) | Раскрытие непровара (трещины) |

| До 40 | 0,1 |

| Св. 40 » 100 включ. | 0,2 |

| » 100 » 150 » | 0,3 |

| » 150 » 200 » | 0,4 |

| » 200 | 0,5 |

1.4. Радиографическому контролю подвергают сварные соединения с отношением радиационной толщины наплавленного металла шва к общей радиационной толщине не менее 0,2, имеющие двусторонний доступ, обеспечивающий возможность установки кассеты с радиографической пленкой и источника излучения в соответствии с требованиями настоящего стандарта.

2. ТРЕБОВАНИЯ К ПРИНАДЛЕЖНОСТЯМ ДЛЯ КОНТРОЛЯ

2.1. При радиографическом контроле следует использовать маркировочные знаки, изготовленные из материала, обеспечивающего получение их четких изображений на радиографических снимках.

Следует использовать маркировочные знаки размеров, установленных ГОСТ 15843.

2.2. При радиографическом контроле следует использовать радиографические пленки, соответствующие требованиям технических условий на них.

Тип радиографической пленки должен устанавливаться технической документацией на контроль или приемку сварных соединений.

2.3. При радиографическом контроле следует использовать источники излучения, предусмотренные ГОСТ 20426.

Тип радиоактивного источника, напряжение на рентгеновской трубке и энергия ускоренных электронов должны устанавливаться в зависимости от толщины просвечиваемого материала технической документацией на контроль или приемку сварных соединений.

2.4. В качестве усиливающих экранов при радиографическом контроле должны использоваться металлические и флуоресцирующие экраны.

Тип усиливающего экрана должен устанавливаться технической документацией на контроль или приемку сварных соединений.

Толщина металлических усиливающих экранов и способы зарядки пленки в кассеты с использованием экранов приведены в приложении 1.

2.5. Экраны должны иметь чистую гладкую поверхность. Наличие на экранах складок, царапин, трещин, надрывов и прочих дефектов не допускается.

2.6. Кассеты для зарядки пленки должны быть светонепроницаемыми и обеспечивать плотный прижим усиливающих экранов к пленке.

2.7. Для защиты пленки от рассеянного излучения рекомендуется экранировать кассету с пленкой со стороны, противоположной источнику излучения, свинцовыми экранами.

Толщина защитных экранов приведена в приложении 2.

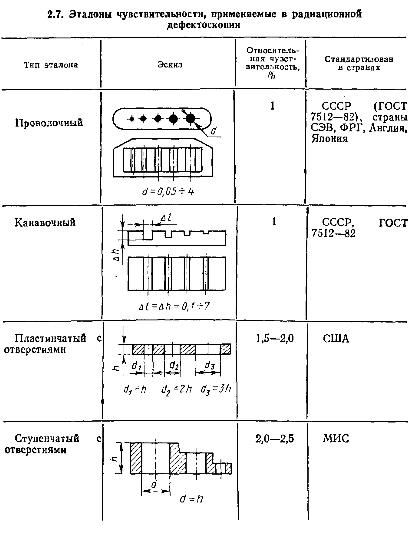

2.8. Для определения чувствительности контроля следует применять проволочные, канавочные или пластинчатые эталоны чувствительности.

2.9. Эталоны чувствительности следует изготовлять из металла или сплава, основа которого по химическому составу аналогична основе контролируемого сварного соединения.

| Номер эталона | d1 | d2 | d3 | d4 | d5 | d6 | d7 | h |

| 1 | 0,2 | 0,16 | 0,125 | 0,10 | 0,08 | 0,063 | 0,05 | 1,2 |

| 2 | 0,4 | 0,32 | 0,25 | 0,20 | 0,16 | 0,125 | 0,10 | 1,4 |

| 3 | 1,25 | 1,00 | 0,80 | 0,63 | 0,50 | 0,40 | 0,32 | 2,2 |

| 4 | 4,0 | 3,20 | 2,50 | 2,00 | 1,60 | 1,25 | 1,00 | 5,0 |

Вкладыш и чехол для проволочных эталонов следует изготовлять из гибкого прозрачного пластика.

2.11. Форма и размеры канавочных эталонов чувствительности приведены на черт. 2 и в табл. 3.

Черт. 2

| Номер эталона | Глубина канавок | Пред. откл. глубины канавок | R, не более | а | b | с | h | L | ||||||||||

| h2 | h2 | h3 | h4 | h5 | h6 | Номин. | Пред. откл. | Номин. | Пред. откл. | Номин. | Пред откл. | Номин. | Пред. откл. | Номин. | Пред. откл. | |||

| 1 | 0,60 | 0,5 | 0,40 | 0,3 | 0,20 | 0,10 | — 0,05 | 0,1 | 2,5 | ± 0,30; ± 0,150 | 0,5 | + 0,2; + 0,1 | 10 | — 0,360 | 2 | — 0,100 | 30 | — 0,52 |

| 2 | 1,75 | 1,5 | 1,25 | 1,0 | 0,75 | 0,50 | — 0,10 | 0,2 | 4,0 | ± 0,40 | 1,5 | +0,3 | 12 | — 0,430 | 4 | — 0,120 | 45 | — 0,62 |

| 3 | — | — | 3,00 | 2,5 | 2,00 | 1,50 | — 0,25 | 0,3 | 6,0 | ± 0,40 | 3,0 | +0,3 | 14 | — 0,430 | 6 | — 0,120 | 60 | — 0,74 |

| 4,00 | 3,5 | 0,30 | ||||||||||||||||

2.12. Форма и размеры пластинчатых эталонов чувствительности приведены на черт. 3 и в табл. 4.

Черт. 3

| Номер эталона | h | D | d | а | b | с | L | |||||||

| Номин. | Пред. откл. | Номин. | Пред. откл. | Номин. | Пред. откл. | Номин. | Пред. откл. | Номин. | Пред. откл. | Номин. | Пред. откл. | Номин. | Пред. откл. | |

| 1 | 0,1 | -0,01 | 0,2 | +0,01 | 0,1 | +0,01 | 5 | ±0,15 | 5 | ±0,15 | 10 | -0,36 | 25 | -0,52 |

| 2 | 0,2 0,3 0,4 0,5 | -0,025 | 0,4 0,6 0,8 1,0 | +0,025 | 0,2 0,3 0,4 0,5 | +0,025 | ||||||||

| 3 | ||||||||||||||

| 4 | ||||||||||||||

| 5 | ||||||||||||||

| 6 | 0,60 0,75 1,00 1,25 | -0,06 | 1,2 | +0,06 | 0,60 0,75 1,00 1,25 | ±0,06 | 6 | 7 | ±0,18 | 12 | -0,43 | 35 | -0,62 | |

| 7 | 1,5 | |||||||||||||

| 8 | 2,0 | |||||||||||||

| 9 | 2,5 | |||||||||||||

| 10 | 1,5 | -0,1 | 3,0 4,0 5,0 | +0,10 +0,12 +0,12 | 1,5 | +0,1 | 7 | +0,18 | 9 | 14 | 45 | |||

| 11 | 2,0 | 2,0 | ||||||||||||

| 12 | 2,5 | 2,5 | ||||||||||||

2.14. Для маркировки канавочных эталонов допускается применять вырезы и отверстия или только отверстия, указанные в приложении 3. В этом случае толщина эталона в месте маркировки должна быть равна h.

2.15. Для сварных изделий, предназначенных для экспорта, допускается использование других типов эталонов чувствительности, если это предусмотрено условиями экспорта.

3. ПОДГОТОВКА К КОНТРОЛЮ

3.1. Радиографический контроль следует проводить после устранения обнаруженных при внешнем осмотре сварного соединения наружных дефектов и зачистки его от неровностей, шлака, брызг металла, окалины и других загрязнений, изображения которых на снимке могут помешать расшифровке снимка.

3.2. После зачистки сварного соединения и устранения наружных дефектов должна быть произведена разметка сварного соединения на участки и маркировка (нумерация) участков.

3.3. Систему разметки и маркировки участков устанавливают технической документацией на контроль или приемку сварных соединений.

3.4. При контроле на каждом участке должны быть установлены эталоны чувствительности и маркировочные знаки.

3.5. Эталоны чувствительности следует устанавливать на контролируемом участке со стороны, обращенной к источнику излучения.

3.6. Проволочные эталоны следует устанавливать непосредственно на шов с направлением проволок поперек шва.

3.7. Канавочные эталоны следует устанавливать на расстоянии не менее 5 мм от шва с направлением канавок поперек шва.

3.8. Пластинчатые эталоны следует устанавливать вдоль шва на расстоянии не менее 5 мм от него или непосредственно на шов с направлением эталона поперек шва так, чтобы изображения маркировочных знаков эталона не накладывались на изображение шва на снимке.

3.9. При контроле кольцевых швов трубопроводов с диаметром менее 100 мм допускается устанавливать канавочные эталоны на расстоянии не менее 5 мм от шва с направлением канавок вдоль шва.

3.10. При невозможности установки эталонов со стороны источника излучения при контроле сварных соединений цилиндрических, сферических и других пустотелых изделий через две стенки с расшифровкой только прилегающего к пленке участка сварного соединения, а также при панорамном просвечивании допускается устанавливать эталоны чувствительности со стороны кассеты с пленкой.

3.11. (Исключен, Изм. № 1).

3.12. Маркировочные знаки, используемые для ограничения длины контролируемых за одну экспозицию участков сварных соединений, следует устанавливать на границах размеченных участков, а также на границах наплавленного и основного металла при контроле сварных соединений без усиления или со снятым усилением шва.

3.13. Маркировочные знаки, используемые для нумерации контролируемых участков, следует устанавливать на контролируемом участке или непосредственно на кассете с пленкой так, чтобы изображения маркировочных знаков на снимках не накладывались на изображение шва и околошовной зоны по п. 5.7.

3.14. При невозможности установки эталонов чувствительности и (или) маркировочных знаков на контролируемом участке сварного соединения в соответствии с требованиями настоящего стандарта порядок проведения контроля без установки эталонов чувствительности и (или) маркировочных знаков должен быть предусмотрен в технической документации на контроль или приемку сварных соединений.

(Измененная редакция, Изм. № 1).

4. СХЕМА КОНТРОЛЯ

4.1. Сварные соединения следует контролировать по черт. 4 и 5.

4.2. При ограниченной ширине привариваемого элемента допускается проводить контроль тавровых сварных соединений с направлением излучения по образующей этого элемента в соответствии с черт. 6.

4.2а. При контроле кольцевых сварных соединений цилиндрических и сферических пустотелых изделий следует, как правило, использовать схемы просвечивания через одну стенку изделия (схемы черт. 5а, б, е, ж, з). При этом рекомендуется использовать схемы просвечивания с расположением источника излучения внутри контролируемого изделия:

Схемы контроля стыковых, нахлесточных, угловых и тавровых соединений

Схемы контроля кольцевых (стыковых, нахлесточных, угловых и тавровых) сварных соединений

4.4. При контроле стыковых сварных соединений по схемам черт. 5а, б, е, ж, з направление излучения должно совпадать с плоскостью контролируемого сварного соединения. При контроле по этим схемам угловых сварных швов вварки труб, штуцеров и т.п. угол между направлением излучения и плоскостью сварного соединения не должен превышать 45°.

4.5. При контроле сварных соединений по схемам черт. 5 в, г, д направление излучения следует выбирать таким, чтобы изображения противолежащих участков сварного шва на снимке не накладывались друг на друга.

При этом угол между направлением излучения и плоскостью сварного шва должен быть минимальным и в любом случае не превышать 45°.

4.6. (Исключен, Изм. № 1).

Эти схемы и направления излучения должны быть предусмотрены технической документацией на контроль и приемку сварных соединений.

4.8. Для уменьшения разности оптических плотностей различных участков снимка при контроле сварных соединений с большим перепадом толщин, а также в случае, когда контролируемое сварное соединение не обеспечивает защиту радиографической пленки от воздействия прямого излучения (например при контроле торцевых швов вварки труб в трубные решетки, при контроле наплавки кромок под сварку и т.п.), контроль следует проводить с использованием приставок-компенсаторов.

Допускается использовать компенсаторы из любого материала, обеспечивающего требуемое ослабление излучения.

4.9. При выборе схемы и направления излучения следует учитывать:

5. ВЫБОР ПАРАМЕТРОВ РАДИОГРАФИЧЕСКОГО КОНТРОЛЯ

5.1, 5.2. (Измененная редакция, Изм. № 1).

5.4. В случаях, когда размеры дефектов не определяются (например дефекты не допускаются независимо от их размеров), приведенное в п. 5.3 соотношение между внутренним и внешним диаметрами контролируемого соединения может не соблюдаться.

5.5. При отсутствии источника излучения, удовлетворяющего требованию п. 5.3, допускается при контроле по черт. 5з использовать источники излучения с максимальным размером фокусного пятна, удовлетворяющим соотношению

В этом случае эталон чувствительности должен устанавливаться на сварном соединении или имитаторе сварного соединения, используемом при определении чувствительности, только со стороны источника излучения.

5.7 Ширина снимков должна обеспечивать получение изображений сварного шва, эталонов чувствительности, маркировочных знаков и околошовных зон шириной:

— для стыковых и нахлесточных соединений:

6. РАСШИФРОВКА СНИМКОВ

6.2. Снимки, допущенные к расшифровке, должны удовлетворять требованиям:

6.3. Чувствительность контроля (наименьший диаметр выявляемой на снимке проволоки проволочного эталона, наименьшая глубина выявляемой на снимке канавки канавочного эталона, наименьшая толщина пластинчатого эталона, при которой на снимке выявляется отверстие с диаметром, равным удвоенной толщине эталона), не должна превышать значений, приведенных в табл. 6.

| Радиационная толщина (в месте установки эталона чувствительности) | Класс чувствительности | ||

| 1 | 2 | 3 | |

| До 5 | 0,10 | 0,10 | 0,20 |

| Св. 5 до 9 включ. | 0,20 | 0,20 | 0,30 |

| » 9 » 12 » | 0,20 | 0,30 | 0,40 |

| » 12 » 20 » | 0,30 | 0,40 | 0,50 |

| » 20 » 30 » | 0,40 | 0,50 | 0,60 |

| » 30 » 40 » | 0,50 | 0,60 | 0,75 |

| » 40 » 50 » | 0,60 | 0,75 | 1,00 |

| » 50 » 70 » | 0,75 | 1,00 | 1,25 |

| » 70 » 100 » | 1,00 | 1,25 | 1,50 |

| » 100 » 140 » | 1,25 | 1,50 | 2,00 |

| » 140 » 200 » | 1,50 | 2,00 | 2,50 |

| » 200 » 300 » | 2,00 | 2,50 | — |

| » 300 » 400 » | 2,50 | — | — |

Примечание. При использовании проволочных эталонов чувствительности значения 0,30; 0,60; 0,75 и 1,50 мм заменяются значениями 0,32; 0,63; 0,80 и 1,60 мм.

Конкретные значения чувствительности должны устанавливаться технической документацией (требованиями чертежей, техническими условиями, правилами контроля и приемки) на контролируемые изделия.

Для атомных энергетических установок требования к чувствительности устанавливаются соответствующими нормативными документами.

6.5. Расшифровка и оценка качества сварных соединений по снимкам, не имеющим изображений эталонов чувствительности, допускается:

В этих случаях чувствительность определяется на имитаторах сварного соединения при обработке режимов контроля.

6.6. При расшифровке снимков определяют размеры изображений трещин, непроваров, пор и включений, а также, при необходимости, оценивают величину вогнутости и выпуклости корня шва (в случаях, когда корень шва недоступен для внешнего осмотра).

Перечень подлежащих определению размеров и методика оценки величины вогнутости и выпуклости корня шва должны быть приведены в технической документации на контроль и приемку сварных соединений.

6.7. При документальном оформлении результатов расшифровки снимков определенные по снимкам размеры следует округлить до ближайших значений из ряда 0,2; 0,3; 0,4; 0,5; 0,6; 0,8; 1,0; 1,2; 1,5; 2,0; 2,5; 3,0 мм или ближайших целых значений в миллиметрах, если определенный по снимку размер превышает 3,0 мм.

6.10. Результаты расшифровки снимков и чувствительность контроля должны быть записаны в заключении или журнале регистрации результатов контроля, форма которых должна устанавливаться технической документацией на контроль или приемку сварных соединений.

6.11. Для обозначения дефектов в заключении или журнале регистрации результатов контроля следует применять условные обозначения, приведенные в приложении 5.

Примеры сокращенной записи дефектов при расшифровке снимков приведены в приложении 6.

7. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

7.1. Основными видами опасности для персонала при радиографическом контроле являются воздействие на организм ионизирующего излучения и вредных газов, образующихся в воздухе под воздействием излучения, и поражение электрическим током.

7.3. Электрооборудование действующих стационарных и переносных установок для радиографического контроля должно соответствовать требованиям ГОСТ 12.2.007.0 и «Правил устройства электроустановок», утвержденных Главным техническим управлением по эксплуатации энергосистем и Госэнергонадзором Министерства энергетики СССР.

7.4. При проведении радиографического контроля, хранении и перезарядке радиоактивных источников излучения должна быть обеспечена безопасность работ в соответствии с требованиями «Основных санитарных правил работы с радиоактивными веществами и другими источниками ионизирующих излучений» ОСП-72/80 № 2120-80, утвержденных Главным государственным санитарным врачом СССР 18 января 1980 г., «Норм радиационной безопасности» НРБ-76 № 141-76, утвержденных Главным государственным санитарным врачом СССР 7 июня 1976 г., «Санитарных правил по радиоизотопной дефектоскопии» № 1171-74, утвержденных заместителем Главного государственного санитарного врача СССР 7 августа 1974 г. и ГОСТ 23764.

7.5. При эксплуатации подключенных к промышленной электросети стационарных и переносных установок для радиографического контроля должна быть обеспечена безопасность работ в соответствии с требованиями «Правил технической эксплуатации электроустановок потребителей» и «Правил техники безопасности при эксплуатации электроустановок потребителей», утвержденных Госэнергонадзором 12 апреля 1969 г.

7.6. При транспортировании радиоактивных источников излучения должны соблюдаться требования «Правил безопасности при транспортировании радиоактивных веществ» ПБТРВ-73 № 1139-73, утвержденных Главным государственным санитарным врачом СССР 27 декабря 1973 г.

7.7. Предприятия, выполняющие радиографический контроль сварных соединений, разрабатывают в соответствии с требованиями безопасности настоящего раздела документацию, определяющую правила и методы безопасной организации работ, объем и средства радиографического контроля с учетом местных условий производства и доводят их в установленном порядке до работающих.

8. МЕТРОЛОГИЧЕСКОЕ ОБЕСПЕЧЕНИЕ

8.2. Проволочные эталоны чувствительности поверке не подлежат, однако они должны изыматься из обращения при любом повреждении пластикового чехла или обнаружения при визуальном осмотре следов коррозии проволок эталона.

8.3. Денситометры и наборы оптических плотностей, используемые для определения оптической плотности снимков, подлежат поверке не реже одного раза в год с обязательным оформлением документа (аттестата) о результатах поверки.

8.4. Негатоскопы подвергают поверке только при их выпуске с обязательным указанием в паспорте (аттестате) негатоскопа максимальных яркости освещенного поля и оптической плотности снимка.

8.5. Измерительные инструменты, используемые для определения размеров изображений трещин, непроваров, пор и включений на снимках (измерительные линейки и лупы) подвергают поверке в соответствии с действующими положениями, распространяющимися на эти инструменты.

8.6. Нестандартизованные измерительные инструменты, используемые для определения размеров изображений трещин, непроваров, пор и включений на снимках (измерительные шаблоны, трафареты и т.п.), должны подвергаться поверке не реже одного раза в год с обязательным оформлением документа о результатах поверки.

Разд. 8. (Введен дополнительно, Изм. № 1).

ПРИЛОЖЕНИЕ 1

Рекомендуемое

Толщина металлических усиливающих экранов

Способы зарядки кассет

| Способ зарядки | Наличие пленок в кассете | |

| одна | две | |

| Без экранов |  |  |

| С усиливающими металлическими экранами |  |  |

| С усиливающими флуоресцирующими экранами |  |  |

| С усиливающими металлическими и флуоресцирующими экранами |  |  |

ПРИЛОЖЕНИЕ 2

Справочное

Толщина защитных свинцовых экранов

| Источник излучения | Толщина экрана, мм |

| Рентгеновский аппарат с напряжением на рентгеновской трубке до 200 кВ | До 1,0 |

| 170Tm; 75Se | До 1,0 |

| Рентгеновский аппарат с напряжением на рентгеновской трубке свыше 200 кВ | От 1,0 до 2,0 |

| 192Ir; 137Cs; Co | От 1,0 до 2,0 |

| Ускоритель электронов с энергией излучения от 1 до 15 МэВ | Св. 2,0 |

ПРИЛОЖЕНИЕ 3

Обязательное

Маркировочные знаки для эталонов чувствительности

Маркировка канавочных эталонов

| Номер эталона | Сплавы на основе | ||||

| алюминия и магния | титана | железа | никеля | меди | |

| 1 |  |  |  |  |  |

| 2 |  |  |  |  |  |

| 3 |  |  |  |  |  |

ПРИЛОЖЕНИЕ 4

Рекомендуемое

2. Длина контролируемых за одну экспозицию участков при контроле по схемам черт. 4 и 6 не должна быть более 0,8f.

3. Количество участков (экспозиций) при контроле по схемам черт. 5 а, в, г, д не должно быть менее значений, определяемых по формулам, приведенным в табл. 2.

| Схема просвечивания | Количество участков (экспозиций), не менее |

| Черт. 5а | 180° arcsin 0,7 m — arcsin  |

| Черт. 5в | 2 |

| Черт. 5г, d | 180° arcsin рт + arcsin  |

4. Для схемы черт. 5б выбирают длину снимка l и расстояние f, которые должны удовлетворять соотношениям

где

и определяют вспомогательный коэффициент

Если не выполняется соотношение

Если это соотношение не выполняется, необходимо использовать источник с меньшими размерами фокусного пятна, для которого это соотношение выполняется.

При выполнении этого соотношения определяют вспомогательный коэффициент

выбирают количество N контролируемых за одну экспозицию участков, которое должно удовлетворять соотношению

6. Угол между направлениями излучения для отдельных экспозиций при контроле по схеме черт. 5в должен составлять

7. Расстояние от источника излучения до контролируемого сварного соединения и длина контролируемых за одну экспозицию участков при контроле кольцевых сварных соединений цилиндрических и сферических пустотелых изделий с диаметром более 2 м определяются так же, как для сварных соединений, контролируемых по схемам черт. 4 и 6.

ПРИЛОЖЕНИЕ 4. (Измененная редакция, Изм. № 1).

ПРИЛОЖЕНИЕ 5

Обязательное

УСЛОВНАЯ ЗАПИСЬ ДЕФЕКТОВ ПРИ РАСШИФРОВКЕ СНИМКОВ И ДОКУМЕНТАЛЬНОМ ОФОРМЛЕНИИ РЕЗУЛЬТАТОВ РАДИОГРАФИЧЕСКОГО КОНТРОЛЯ

1. Для сокращенной записи дефектов при расшифровке снимков и документальном оформлении результатов контроля должны использоваться условные обозначения, приведенные в таблице.

| Вид дефекта | Условное обозначение | Характер дефекта | Условное обозначение | ||

| Русский алфавит | Латинский алфавит | Русский алфавит | Латинский алфавит | ||

| Трещины | Т | Е | Трещина вдоль шва | Тв | Еа |

| Трещина поперек шва | Тп | Еb | |||

| Трещина разветвленная | Тр | Еc | |||

| Непровары | Н | D | Непровар в корне | Нк | Da |

| Непровар между валиками | Нв | Db | |||

| Непровар по разделке | Нр | Dc | |||

| Поры | П | А | Отдельная пора | П | Аа |

| Цепочка | ЦП | Ab | |||

| Скопление | СП | Ac | |||

| Шлаковые включения | Ш | В | Отдельное включение | Ш | Ba |

| Цепочка | ЦШ | Bb | |||

| Скопление | СШ | Bc | |||

| Вольфрамовые включения | В | С | Отдельное включение | В | Ca |

| Цепочка | ЦВ | Cb | |||

| Скопление | СВ | Cc | |||

| Окисные включения | О | О | — | — | — |

| Вогнутость корня шва | Вгк | Fa | |||

| Выпуклость корня шва | Впк | Fb | |||

| Подрез | Пдр | Fc | |||

| Смещение кромок | Скр | Fd | |||

3. После условного обозначения дефектов указываются их размеры в миллиметрах:

4. Для цепочек и скоплений пор, шлаковых и вольфрамовых включений после условного обозначения дефектов, входящих в цепочку или скопление, указываются максимальные диаметр или ширина и длина этих дефектов (через знак умножения).

5. При наличии на снимке изображений одинаковых дефектов (дефектов одного вида с одинаковыми размерами) допускается не записывать каждый из дефектов отдельно, а указывать перед условным обозначением дефектов их число.

6. После условного обозначения максимальной суммарной длины дефектов (на участке снимка длиной 100 мм) указывается эта длина в миллиметрах.

8. При обнаружении на снимке изображений дефектов, не перечисленных в п. 1, в заключении или журнале регистрации результатов контроля следует указать полное наименование дефектов.

ПРИЛОЖЕНИЕ 5. (Измененная редакция, Изм. № 1).

ПРИЛОЖЕНИЕ 6

Справочное

ПРИМЕРЫ СОКРАЩЕННОЙ ЗАПИСИ ДЕФЕКТОВ ПРИ РАСШИФРОВКЕ СНИМКОВ И ДОКУМЕНТАЛЬНОМ ОФОРМЛЕНИИ РЕЗУЛЬТАТОВ РАДИОГРАФИЧЕСКОГО КОНТРОЛЯ

1. На снимке обнаружены изображения пяти пор с диаметром 3 мм каждая, цепочки пор с длиной 30 мм и максимальными длиной и шириной пор в цепочке 5 и 3 мм, и шлакового включения с длиной 15 мм и шириной 2 мм.

2. На снимке обнаружены изображения двух скоплений пор (длина каждого скопления 10 мм, максимальный диаметр пор 0,5 мм) и скопление шлаковых включений (длина скопления 8 мм, максимальная длина и ширина включений 2 и 1 мм).

3. На снимке обнаружены изображения двух непроваров длиной 15 мм каждый и трещины длиной 40 мм. Запись документации: 2Н15; Т40.

4. На снимке обнаружены изображения пяти пор с диаметром 4 мм каждая и непровара длиной 20 мм. Максимальная суммарная длина пор на участке снимка длиной 100 мм составляет 12 мм.

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 20.12.82 № 4923

2. ВЗАМЕН ГОСТ 7512-75

3. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

| Обозначение НТД, на который дана ссылка | Номер пункта, подпункта, приложения |

| ГОСТ 12.2.007.0-75 | 7.3 |

| ГОСТ 15843-79 | 2.1, 2.13, приложение 3 |

| ГОСТ 20426-82 | 2.3 |

| ГОСТ 23764-79 | 7.4 |

| ГОСТ 24034-80 | 1.3 |

| ГОСТ 25347-82 | Приложение 3 |

4. Ограничение срока действия снято по протоколу № 3-93 Межгосударственного совета по стандартизации, метрологии и сертификации

5. ИЗДАНИЕ (май 2004 г.) с Изменением № 1, утвержденным в марте 1988 г.

СОДЕРЖАНИЕ

1. Общие положения

2. Требования к принадлежностям для контроля

3. Подготовка к контролю

4. Схема контроля

5. Выбор параметров радиографического контроля

6. Расшифровка снимков

7. Требования безопасности

8. Метрологическое обеспечение

Приложение 1. Толщина металлических усиливающих экранов

Приложение 2. Толщина защитных свинцовых экранов

Приложение 3

Приложение 4

Приложение 5. Условная запись дефектов при расшифровке снимков и документальном оформлении результатов радиографического контроля

Приложение 6. Примеры сокращенной записи дефектов при расшифровке снимков и документальном оформлении результатов радиографического контроля