Оксидированные болты что это

Покрытия крепежных изделий

Виды покрытий, достоинства и недостатки различных покрытий, рекомендации по выбору вида покрытия для крепежа.

Для защиты металлов от коррозии на них наносят различные покрытия. Кроме того, покрытия наносят для придания изделиям декоративного вида или создания специальных поверхностных свойств. Покрытия могут быть:

Защитные свойства покрытий зависят от возможности взаимодействия материалов покрытий и детали.

Различаются две разновидности способов защиты – механический и электрохимический.

Механическая защита достигается за счет изолирования материала от внешней среды и эффективна только при отсутствии пор, задиров и др. повреждений покрытия.

Электрохимическая защита обеспечивается в том случае, если материал покрытия является анодным по отношению к защищаемому материалу и не зависит от пористости.

Основным видом коррозии металлов является электрохимическая, возникающая в зоне контакта двух металлов, имеющих разный электрохимический потенциал. Возникающая при наличии влаги гальваническая пара приводит к постепенному растворению металла имеющего меньший потенциал. Покрытия, выполненные из материала, потенциал которого в данных условиях более отрицателен чем потенциал защищаемого металла, называются анодными. Анодными покрытиями для железа и его сплавов (сталь, чугун) являются покрытия из магния, алюминия, цинка, хрома. Такие покрытия при наличии пор и задиров разрушаются сами, а защищаемый металл нет. Катодными называются покрытия, у которых потенциал более положителен, чем у защищаемого металла, для стали такими покрытиями будут: медное, никелевое, оловянное, свинцовое, серебряное, золотое. Понятно, что анодные покрытия обеспечивают как механическую, так и электрохимическую защиту, а катодные только механическую.

Цинк – самое распространенное антикоррозионное покрытие хорошо анодно защищает сталь в атмосферных условиях и в пресной воде при нормальных и низких температурах, но при высоких температурах, в агрессивных средах его потенциал меняется в сторону увеличения и может превысить потенциал железа.

Заказать оцинкованные изделия вы можете тут:

Цинковые покрытия с желтым хроматированием

Защитные свойства цинковых покрытий значительно усиливаются при обработке оцинкованных изделий в пассивирующих растворах. Практически весь гальванический цинк проходит такую обработку. Существует большое разнообразие конверсионных пленок на цинковых покрытиях: бесцветные, радужные (жёлтые), оливковые, черные, которые отличаются не только внешним видом, но и коррозионной стойкостью.

К достоинствам жёлтого хроматирования следует отнести высокую коррозионную стойкость конверсионных слоев и способность к «самозалечиванию» плёнки после механических повреждений.

Гальванические цинковые покрытия с жёлтым хроматированием, изготовленные в соответствии с требованиями стандарта ISO 4042, при жёстких климатических испытаниях в морском соляном тумане (по стандарту ISO 9227) выдерживают 72 часа до наступления коррозии цинка и 120 часов до наступления коррозии стали. В сравнении с этим гальванические цинковые покрытия без пассивации или с бесцветной пассивацией выдерживают всего 24 часа до наступления коррозии цинка и 72 часа до наступления коррозии стали.

Таким образом, у гальванических цинковых покрытий с жёлтым хроматированием коррозионная стойкость и долговечность в 2,5 – 3 раза выше, чем у гальванических цинковых покрытий без пассивации или с бесцветной пассивацией.

Следует помнить, что не всякое анодное покрытие и не во всех случаях оказывается удовлетворительным, т.к. оно само также не должно слишком быстро разрушаться. Так, например, цинковое покрытие, широко применяемое для защиты от коррозии в средних географических широтах, оказывается нестойким в тропическом климате. Причиной этого служит интенсивное растворение и смывание водой и влагой воздуха слоя солей цинка, образующегося на поверхности при коррозии. В результате этого происходит обнажение глубинных слоев металла, и скорость коррозии не замедляется.

Рассмотрим особенности и способы применения наиболее распространенных видов покрытий крепежных изделий. Для крепежных изделий применяются:

Из металлических покрытий в мировой практике наиболее широко в мировой практике применяются цинковые. Их широкое применение для защиты стальных и чугунных изделий обусловлено в основном двумя причинами. Первая – высокая природная стойкость самого цинка вследствие образования на цинке в коррозионной среде защитных пленок из продуктов коррозии, вторая – высокая анодность защиты при температуре до 70°С. При более высоких температурах цинк защищает сталь только механически. Защитные свойства цинковых покрытий определяется как их толщиной, так методом их нанесения.

Цинковые покрытия, полученные различными методами, отличаются по равномерности, строению, плотности, составу и т.п. Горячий способ позволяет получить покрытие большой толщины (50. 150 мкм), но эта толщина колеблется в значительных пределах и точная регулировка его невозможна. Отсюда высокие потери металла, порой недостаточное качество покрытия. На параметры основного металла (самой крепежной детали) горячая оцинковка практически не влияет, но размеры детали могут заметно измениться.

Экономия металла при электролитическом методе покрытия составляет до 50%, при этом повышается твердость покрытия (500. 600 Н/мм2) и его однородность, обеспечивается высокая степень чистоты осажденного цинка и повышенная химическая стойкость, но толщина покрытия невелика (5. 35 мкм).

Кроме того, при электролитическом цинковании происходит наводороживание и как следствие охрупчивание основного защищаемого металла.

Для повышения коррозионной и механической стойкости цинковые покрытия часто подвергают хроматированию (пассивированию) или фосфатированию. Для желтого (хроматного) пассивирования оцинкованные изделия погружают в растворы хромовой кислоты или ее солей. Образующаяся хроматная пленка представляет собой соединения хрома и цинка, защитные свойства которой практически не изменяются даже при наличии на ней механических повреждений (царапин, рисок и т.п.). После хроматного пассивирования покрытия приобретает желтую или зеленовато-желтую окраску с радужным оттенком. Фосфатирование цинковых покрытий применяется на крепежных изделиях редко в основном при необходимости их последующего окрашивания.

Крепежные изделия с цинковым покрытием полученным горячим или электролитическим способом без хроматирования или фосфатирования пригодны для использования в легких или средних условиях эксплуатации, с дополнительной обработкой или окрашенные – в любых. Шерардированные крепежные изделия работают в любых условиях.

Кадмирование крепежных изделий производится редко. Кадмий и его соединения очень токсичны, и во многих странах кадмирование запрещено. Цвет, механическая прочность и ряд других показателей кадмиевых покрытий близки к цинковым. Покрытия кадмием также могут подвергаться хроматированию и фосфатированию. Защитные свойства кадмиевых покрытий в обычных условия ниже цинковых, но в морских условиях и при сильной конденсации водяного пара такие покрытия применяются и поныне.

Никелевое покрытие является катодным по отношению к стали и защищает ее только механически. Для никелирования крепежных деталей применяют колокольные ванны или ванны с вращающимися барабанами с электролитом, основным компонентом которого является сернокислый никель. Никелевые покрытия имеют привлекательный декоративный вид (хотя со временем тускнеют), но снижают механические свойства стали и имеют малую коррозионную стойкость. В этой связи никелированные крепежные изделия – редкость, хотя и используется например в мебельной промышленности.

Так же крайне редко применяется для крепежных изделий хромирование, которое, имея высоэстетичный вид, почти вдвое снижает предел выносливости покрытой им стали без специальных операций предварительной подготовки металла. Хроматирование применяется либо как декоративное, либо как износостойкое, в связи с низким коэффициентом трения хрома. Для декоративных целей также может применяться на крепежных изделиях латунирование, в частности для деталей мебельного крепежа (шурупы, винтовые стяжки и др.), антикоррозионные свойства которого крайне низки.

Среди неметаллических покрытий для крепежных изделий (в том числе стальных шурупов) широко применяются оксидирование и фосфатирование.

Фосфатирование используется для стальных изделий, не требующих декоративного вида, и заключается в обработке последних специальным химическим составом (соль Мажеф), в результате которой на поверхности стали образуется фосфатная пленка (фосфат железа) с высокими защитными свойствами. В зависимости от качества подготовки поверхности детали пленка может иметь разную кристаллическую структуру. Наиболее высокими защитными свойствами обладают мелкокристаллические пленки. Фосфатная пленка очень хорошо связана с основным защищаемым металлом (на молекулярном уровне), обладаем отличной адгезией лакокрасочных и др. покрытий (хорошо окрашивается), имеет высокую маслоемкость.

Дополнительная обработка повышает защитные свойства фосфатных пленок. Такая обработка производится в растворах хрома, промасливанием, гидрофобизированием или окраской. Промасливание обычно производится веретенным или авиационным маслом при температуре 100 °С, при этом существенно повышаются антикоррозионные и антифрикционные свойства детали.

Гидрофобизирование заключается в создании дополнительно на поверхности деталей тонкой водоотталкивающей (гидрофобной) пленки. В зависимости от технологии подготовки поверхностей деталей, подвергаемых фосфатированию, и технологии самого процесса толщина покрытия может быть 2. 15 мкм, а цвет детали – от светло-серого до черного.

Оксидирование заключается в формировании на поверхности изделия или детали пленки окислов. Оксидное покрытия по многим свойствам (антикоррозионным, адгезионным, мослоемким) близко к фосфатному. Цвет стального изделия после оксидирования в зависимости от режима процесса меняется от темно-серого до блестяще-черного.

Считается, что по собственной антикоррозионной стойкости фосфатные покрытия превышают оксидные. Фосфатированные или оксидированные изделия могут применяться только в легких условиях эксплуатации, если эти покрытия подвергнуты промасливанию или гидрофобизированию – в средних и жестких. Для использования их в любых условия эксплуатации необходимо окрашивание.

Среди шурупов, которые изготавливаются и предлагаются потребителю в окрашенном виде следует выделить кровельные саморезы, окраска которых должна сочетаться с цветом кровли и отвечать условиям высокой атмосферостойкости. Для окрашивания кровельных саморезов в настоящее время используются порошковые краски, которые наилучшим образом отвечают предъявляемым к окраске требованиям.

Порошковая окраска – экологически чистая, безотходная технология получения высококачественных декоративных и декоративно-защитных полимерных покрытий. Покрытие формируют из полимерных порошков, которые наносят на окрашиваемую поверхность изделия. Затем изделие нагревают и выдерживают при заданной температуре несколько минут. Из-за относительно высокой температуры полимеризации окрашивают в основном металл и стекло. Последнее десятилетие происходит быстрое проникновение технологии порошкового окрашивания в сферы традиционных способов нанесения лакокрасочных покрытий. В мире сегодня окрашивают с использованием этой технологии примерно 15 % всех изделий подлежащих окраске, и это число увеличивается.

Для удобства производителей и потребителей цвета саморезов кодируются по одной из существующих систем обозначения цвета.

В мире существует несколько систем обозначения цветовых оттенков. Одной из распространенный в России систем является система цветов финской фирмы Rannila (RR), специализирующейся на производстве металлочерепицы и других кровельных материалов.

В связи со специализацией фирмы номенклатура известной системы RR сравнительно невелика. Более мощной и универсальной системой обозначений цветовых оттенков является система RAL. Ее разработал Немецкий Институт Гарантий Качества и Сертификации RAL. В 1927 году институт установил стандарт на цветовое пространство, разделив его на диапазоны и обозначив каждый цвет четырехзначным цифровым индексом, понятным разным областям промышленности. С тех пор по мере появления новых красителей стандарт неоднократно расширялся.

Покрытие Dacromet.

Цинконаполненные покрытия под названием «Dacromet 320» (Дакромет 320) были разработаны фирмой «Diamond Shamrock Corp.» (США), как способ защиты от коррозии стальных деталей, в основном крепежа. Покрытие наносится методом погружения деталей в суспензию цинковых частиц в водном растворе органических и неорганических компонентов. После удаления излишков суспензии центрифугированием для окончательного формирования покрытия детали подвергаются ступенчатому нагреву, начиная с 80°С и до завершающей температуры 300°С.

Известны и другие модификации покрытия «Дакромет», например, для покрытия листовой стали. Покрытия типа «Дакромет» известны также под названиями «Dacral», «Geomet» и другими – от производителя.

Цинкламельное покрытие наносят на предварительно подготовленную поверхность деталей путем окунания в высокодисперсную суспензию цинкового и алюминиевого порошков, имеющих форму чешуек, в связующем материале или ее напыления с последующим нагревом деталей до 240°С для сушки и отверждения. Сформировавшееся базовое покрытие содержит более 70 % цинкового и до 10 % алюминиевого порошка, а также связующий органический материал. Оно состоит из множества слоев алюминиевых и цинковых частиц толщиной менее микрометра и шириной около 10 мкм, расположенных параллельно друг другу и покрываемой поверхности, соединенных связующим компонентом. Малый размер частиц делает возможным наносить цинкламельные покрытия толщиной 4 – 8 мкм, которые применяют в автомобилестроении. Коррозионная стойкость покрытий свыше 700 часов в нейтральном соляном тумане. Более толстые покрытия применяют для нанесения на детали и элементы строительных конструкций.

Покрытие обладает электропроводящими свойствами, его более электроотрицательный потенциал по отношению к стали создает электрохимическую защиту в дополнение к барьерной.

Применение цинконаполненных покрытий не приводит к возникновению водородной хрупкости покрываемых сталей. Толщина покрытий на стали, как и в случае обычных цинковых покрытий, определяется любыми магнитными, магнитно-индукционными и другими подобными толщиномерами.

Оксидирование – антикоррозийная защита металлов

Коррозия сопровождает металлы на всех этапах их служения человеку. Существует немало различных способов, чтобы спасти металлические изделия от коррозионного разрушения. Один из способов защиты металл сам подсказал человеку. На поверхности «голого» металла со временем образуется тонкая оксидная пленка – прочное покрытие, которое предохраняет его от агрессивного воздействия внешней среды.

Однако помимо такого естественного окисления на воздухе оксидные пленки на поверхности стали, желез, алюминия, чугуна можно получать и другими более быстрыми способами. Самый простой – это поместить образец в печь (термическое оксидирование). Также существует химический и электрохимический способ.

Химическое оксидирование

Химический способ позволяет сформировать на поверхности изделий из углеродистой и среднелегированной стали покрытие с высокими защитными и декоративными свойствами. Обработка стальных деталей осуществляется в растворе едкой щелочи и окислителей (хроматов, нитратов и др.). В результате химической реакции происходит формирование окисной пленки преимущественно черного цвета. Небольшая толщина такого покрытия никак не отражается на габаритах резьбы и самого изделия.

Анодное оксидирование

Анодирование осуществляется в проводящей среде жидкого электролита. Сущность электрохимического оксидирования заключается в том, что катод, которым является сам защищаемый металл, насыщается электронами от внешнего источника тока. Роль анода в данном случае может выполнять любой б/у металл. В результате такой реакции на поверхности детали появляется защитно-декоративная оксидная пленка. Образованное покрытие отличается более высокими защитными свойствами, чем полученное при химическом оксидировании.

Оксидирование крепежных изделий (шурупов, саморезов, болтов, шпилек, гаек) улучшает их антикоррозионные, жаростойкие и другие свойства, а также придает метизам декоративный вид и повышает их антифрикционные качества, то есть увеличивает устойчивость металла к износу. Оксидированный крепеж приобретает глубокий черный или темно-серый цвет.

Оксидирование – один из самых простых и менее затратных способов защиты металлических крепежных элементов от ржавления. Оксидированные метизы допускается использовать в слабоагрессивных условиях внешней среды. Для повышения защитной способности оксидной пленки, крепеж дополнительно пропитывают маслами, смазками или дегидрирующими жидкостями. После процедуры промасливания металл сможет служить в средних и жестких условиях.

Для крепежа, применяемого в особо ответственных конструкциях, оксидного покрытия недостаточно. Здесь нужен более надежный метод защиты от коррозии – металлический. Он заключается в покрытии стали слоем другого металла, устойчивого к агрессивной среде (никелирование, хромирование, оцинковывание). Но об этом в следующей статье.

О ЧЕМ ГОВОРИТ ЦВЕТ САМОРЕЗОВ — ЭТО ВАЖНО ЗНАТЬ, ЧТОБЫ НЕ ПОТРАТИТЬ ДЕНЬГИ ВПУСТУЮ

Тот, кто не знаком со всеми нюансами строительства, при покупке саморезов обращает внимание только на их размер и на шаг резьбы; а вот цвет крепежных изделий кажется такому человеку сугубо декоративным параметром. Сегодня мы разберемся, чем на самом деле отличаются саморезы желтого, белого и черного цвета, ведь неспроста они имеют именно такую окраску.

Белые саморезы

Как правило, саморезы делают из стали твердых марок. Изначально они имеют светло-серый цвет; так уж повелось, что в данном случае его принято называть белым.

Для изготовления самых дешевых крепежных изделий используют нержавеющую сталь. Она обладает целым рядом преимуществ:

Обычные саморезы из нержавейки используют для работ внутри помещений, если влажность воздуха не превышает 65%. Из-за не очень привлекательного внешнего вида их зачастую прячут под штукатуркой и другими отделочными материалами.

Еще одна разновидность белых саморезов — оцинкованные. Делают их из углеродистой стали, поэтому они обладают повышенной прочностью. Однако из-за наличия углерода в железном сплаве такие крепежи быстро ржавеют. Чтобы коррозия не «съела» металл, сверху гальваническим методом наносят слой цинка. Дополнительный плюс оцинковки заключается в том, что она придает металлу благородный серебристый оттенок.

Считается, что оцинкованные саморезы можно применять как внутри помещений, так и снаружи, но опытные мастера не советуют скреплять ими детали, которые в будущем будут подвергаться частому и длительному воздействию влаги.

Желтые саморезы

В продаже встречаются желтые саморезы двух видов, и наиболее часто такой оттенок имеют оцинкованные крепежные изделия. Вы, наверное, удивились, ведь несколькими строками выше было сказано, что слой цинка, нанесенный на металл, в итоге дает серебристый цвет. Однако химия — непростая наука и порой позволяет творить чудеса. Достаточно обработать серебристые саморезы в специальном пассивирующем растворе, чтобы на них образовалась желтая конверсионная пленка толщиной около 0,5 мкм. В состав упомянутого раствора входят соли хромовой кислоты, поэтому такой процесс химического «окрашивания» металла называют хроматной пассивацией.

Пассивацию проводят не только и не столько ради достижения декоративного эффекта, сколько для повышения антикоррозийной стойкости. Впрочем, красивый цвет стал причиной того, что желтые саморезы по большей части используются при отделочных работах, например, для крепления дверных петель и прочих видимых глазу деталей.

Более дорогостоящие крепежные изделия сделаны из латуни (медного сплава, в который также входят железо, никель, свинец, марганец, цинк). В сравнении со стальными «собратьями» они выигрывают сразу по нескольким параметрам:

Оцинкованные и латунные желтые саморезы отличить несложно — первые имеют более яркую, блестящую, порой даже радужную окраску, в то время как вторые выглядят менее привлекательно.

Черные саморезы

Саморезы черного цвета — одни из самых популярных. Их делают из углеродистой стали, а образования темной пленки на поверхности добиваются разными способами.

ЧЕРНОЕ ЦИНКОВАНИЕ

Первый способ — так называемое черное цинкование. Это одна из разновидностей хроматирования. Толщина хромового слоя может колебаться от 0,25 до 1 мкм, обеспечивая, соответственно, разную степень защиты от коррозии.

Покупая черные саморезы, лучше выбирать те, что были подвергнуты промасливанию, — их стойкость к появлению ржавчины значительно выше. Но в любом случае крепеж, покрытый слоем черной оцинковки, не предназначен для использования в условиях сильной влажности, а также в агрессивной химической среде.

ОКСИДИРОВАНИЕ

Второй способ — оксидирование. Оксидная пленка, образовавшаяся на поверхности металла, призвана защищать его от коррозии, но справляется со своей задачей «на троечку». Тем не менее, ее антикоррозионные свойства немного выше, чем у черной хромированной пленки.

Оксидированные саморезы можно использовать только внутри помещений с низким уровнем влажности.

Для применения в более жестких условиях крепеж проходит дополнительную обработку:

В результате на поверхности образуется покрытие, которое отталкивает молекулы воды. Чаще всего оксидированные крепежи покупают, если есть необходимость покрасить их в какой-либо определенный цвет.

ФОСФАТИРОВАНИЕ

Третий способ — фосфатирование. Пленка толщиной 2–15 мкм, образующаяся на металле в результате этого процесса, имеет самые низкие декоративные качества, зато обеспечивает хорошие защитные свойства. Состоит эта пленка из фосфатов железа, а для ее нанесения используется порошок под названием соль Мажеф (смесь марганца, железа и фосфора). Фосфатная пленка скрепляется с поверхностью саморезов на молекулярном уровне, поэтому ее практически невозможно повредить механически. Кроме того, на нее отлично ложится краска.

Такие крепежные изделия подходят для скрепления материалов при повышенной влажности.

Если известно, что воздействие влаги будет длительным, стоит отдавать предпочтение фосфатированным саморезам, обработанным гидрофобными веществами.

Обратите внимание: существуют также черные саморезы, цвет которых является следствием простого окрашивания, а не антикоррозийной обработки. Уточняйте у продавца, из какого металла они изготовлены и какими качествами обладают.

Теперь вы наверняка сможете купить именно те саморезы, которые лучше всего подойдут для задуманного вами дела. Выбирайте крепеж правильно, ведь от него зависит надежность, долговечность, а зачастую и безопасность конструкции.

Виды и условные обозначения антикоррозионных покрытий крепежа

Под коррозией понимают естественный процесс разрушения металлов и сплавов при их взаимодействии с окружающей средой. И хотя в обычных условиях это разрушение не так стремительно, тем не менее, коррозия преследует металлоизделия на всех этапах их служения человечеству. Не исключение и резьбовые крепежные изделия из стали и цветных металлов. Задача производителей крепежа заключается в обеспечении надлежащей антикоррозийной защиты различными методами и средствами.

Способов защиты метизов существует немало, главное правильно оценивать эффективность того или иного способа в различных условиях внешней среды. Правильная и действенная защита крепежных изделий особенно важна, так как от нее зависит безопасность и срок службы всей конструкции. Самым распространенным методом борьбы с коррозией является нанесение на поверхность метизов металлических и неметаллических покрытий химическим, электрохимическим или горячим способом.

Как обозначаются защитные покрытия для болтов, винтов, шпилек, гаек?

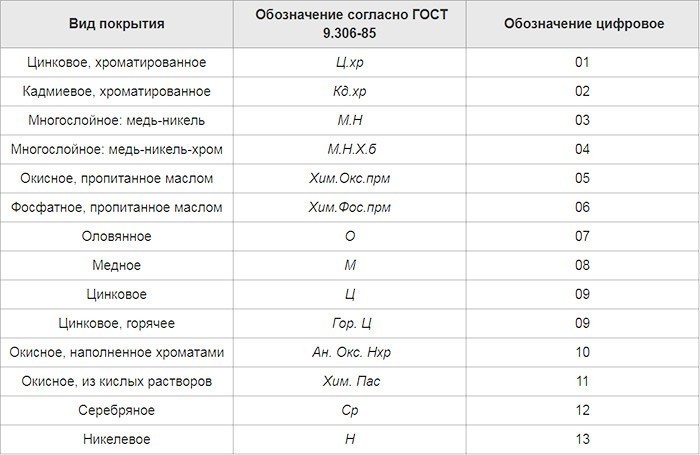

Существует единая система защиты от коррозии, разработанная и изложенная в ГОСТ 9.306-85. Согласно данному межгосударственному стандарту, каждому виду покрытия присвоено свое буквенное и цифровое обозначение. В таблице приведены примеры основных видов защитных и защитно-декоративных покрытий для крепежных элементов:

Имея под рукой такую таблицу, можно легко определить вид покрытия крепежа и сделать вывод о степени защищенности изделия от коррозии, оценить его пригодность для определенных условий применения.

Как определить вид и толщину защитного покрытия по маркировке крепежа?

В условных обозначениях (УО) болтов, винтов, гаек и других крепежных элементов указывается полная информация о данном виде изделия. Правильность написания УО продиктована нормативными документами ГОСТ 1759.0-87 и ГОСТ 18126-94 (для крепежа с диаметром резьбы до 48 мм и от 48 мм соответственно). Стоящее перед ГОСТом число обозначает наименование покрытия и его толщину, выраженную в микронах (1мкм = 1/1000мм).

Примеры обозначений рассмотрим на обычных крепежных деталях.

Иногда в технической документации и на чертежах цифровое обозначение вида покрытия крепежа заменяют на буквенное, например, шайба А.24.01.08кп.Кд6.хр ГОСТ 11371-89 (кадмиевое 6 мкм + хроматирование). Если крепеж имеет несколько слоев покрытия, то в условных обозначениях указывается их суммарная толщина.

Подскажите, а болты с электроизоляционным покрытием есть?